Les solutions de stockage par accumulation sont celles dont la priorité est l’optimisation de l’espace disponible aussi bien en superficie qu’en hauteur.

Lorsqu’on choisit la solution qui va le mieux s’adapter à l’entrepôt, il y a plusieurs facteurs à prendre en compte car les solutions de rayonnages industriels n’offrent pas toutes les mêmes avantages ni ne sont toutes valables pour atteindre le rendement maximal d’un entrepôt.

Le volume de la charge, l’espace en horizontal et à la verticale de la superficie, la rotation du stock ou le fait de disposer d’un accès direct à la charge palettisée sont des aspects dont il faut tenir compte avant de décider quelle solution de stockage sera mise en place.

Les solutions de stockage peuvent être classifiées en fonction que la charge est palettisée ou pour le picking, du niveau d’automatisation ou de la méthode de gestion. Une autre grande classification qui peut être faite est celle des solutions de stockage par accumulation pour palettes, celles dans lesquelles on donne la priorité à la maximisation de l’espace. Ce compactage de la solution de stockage est généralement obtenu par la réduction ou l’élimination des couloirs de travail.

Avantages des solutions de stockage par accumulation

Comme nous le disions plus haut, en fonction des caractéristiques du produit à stocker, de la gestion du produit et des singularités de la superficie de l’entrepôt ou du centre logistique, on donnera la priorité à l’utilisation maximale de l’aire et de la hauteur du bâtiment, au lieu d’un accès immédiat aux unités de charge, par exemple.

Les solutions de stockage par accumulation sont celles qui respectent les caractéristiques spécifiées plus-haut et les principaux avantages génériques qu’elles offrent sont les suivants :

- Optimisation maximale de l’espace : lorsque la superficie de l’entrepôt est réduite ou que le coût des travaux d’agrandissement s’avère élevé, les solutions par accumulation pour palettes offrent une utilisation presque totale de la superficie.

- Gestion logistique ordonnée : le compactage de la charge exige une diligence exhaustive des marchandises, sans contrôles ni gestion de stock plus arbitraires.

- Contrôle pointu des références : les solutions de stockage par accumulation sont excellentes dans les cas où il y a de nombreuses palettes pour la même référence.

- Polyvalence : dans les solutions par accumulation, en fonction du type de rayonnage industriel que nous installerons, nous pourrons opérer aussi bien en appliquant la méthode de gestion LIFO, que la méthode FIFO.

- Stockage à froid : les solutions de stockage par accumulation sont la solution idéale pour le stockage à froid, par leur compactage, la réduction du volume à refroidir et la possibilité d’une distribution contrôlée de la température.

Toutefois, chacune des différentes solutions de stockage par accumulation a ses propres caractéristiques, ses nuances logistiques, et donc, ses avantages spécifiques.

Types de solutions de stockage par accumulation

L’objectif principal des solutions par accumulation est clair : maximiser la capacité de stockage, aussi bien au niveau de la hauteur qu’en superficie, mais les différentes solutions en fonction du rayonnage industriel offrent également des avantages concrets et différenciés.

Quelles sont les différentes solutions de rayonnages par accumulation ?

Rayonnages par accumulation Drive in et Drive Through

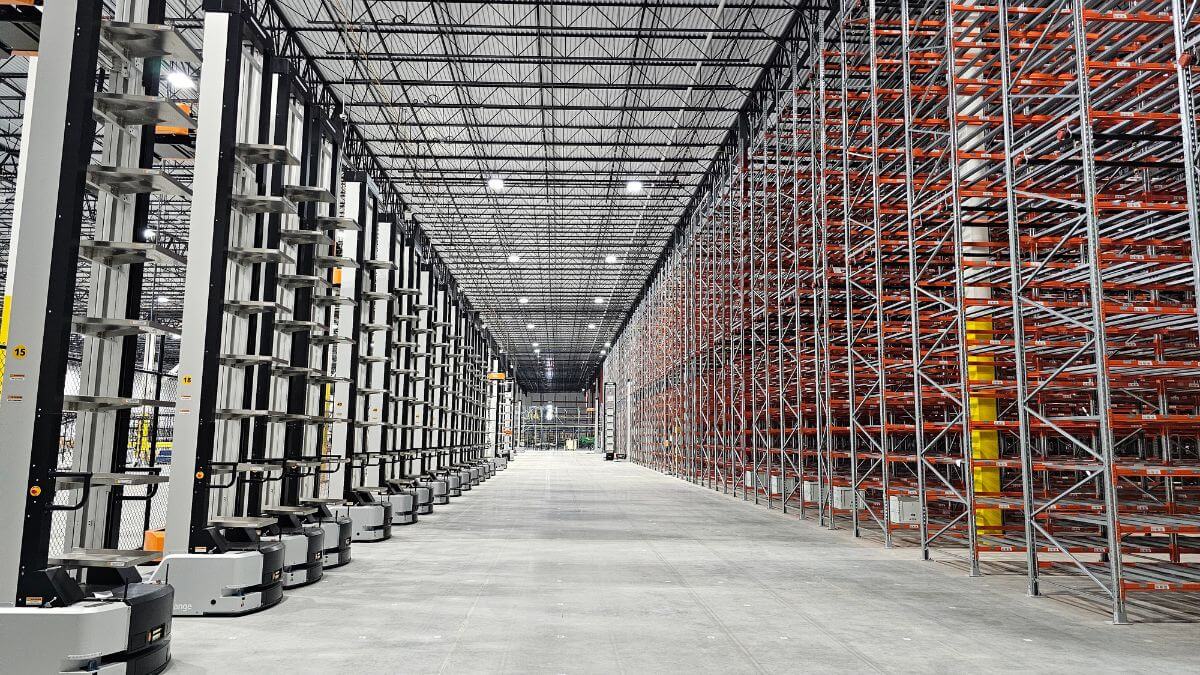

Il s’agit de la solution par accumulation (compacte) pour entrepôt par excellence, et également de la plus simple d’entre elles. Les rayonnages par accumulation constituent une solution de stockage de palettes à haute densité.

Fonctionnement :

Par son fonctionnement, l’utilisation de l’espace est totale. Dans cette solution par accumulation pour palettes, on génère des couloirs parallèles à l’intérieur de la structure, par où circulent les chariots élévateurs pour charger ou décharger les unités de charge. C’est-à-dire qu’on forme des allées de chargement et de déchargement dans le rayonnage lui-même.

Caractéristiques remarquables :

- Optimisation de l’espace supérieure à 80% ; meilleur parti de la superficie et de la hauteur.

- Idéal pour les charges homogènes, avec un grand nombre de palettes par référence.

- Coût de maintenance bas.

- Élimination des couloirs de service.

Types de rayonnages par accumulation :

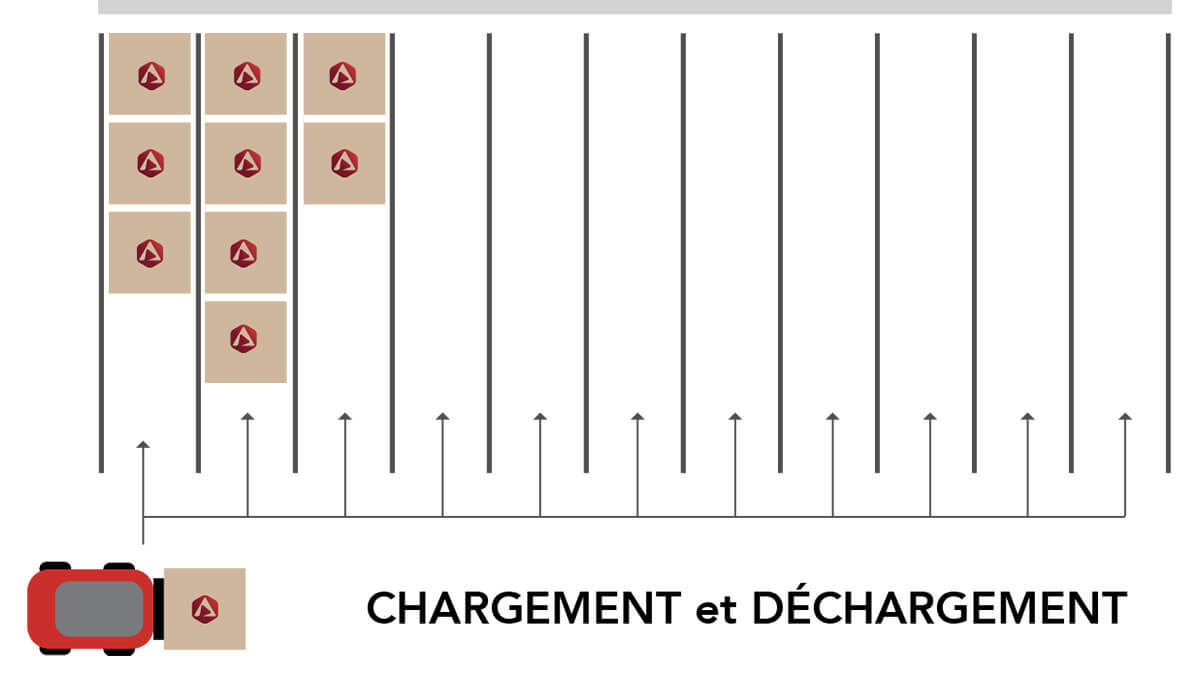

Rayonnages par accumulation Drive In (gestion LIFO) :

C’est la solution de rayonnage par accumulation la plus habituelle. Elle comprend un seul couloir d’accès pour le chariot. Elle fonctionne selon la méthode LIFO, c’est-à-dire que la dernière charge à entrer est la première à sortir. C’est une solution particulièrement indiquée pour les entrepôts avec une faible rotation des marchandises, comme, par exemple, dans le cas des produits non périssables pour lesquels le temps en stock n’est pas important. Voir vidéo de fonctionnement.

Rayonnages par accumulation Drive Through (gestion FIFO) :

Le flux des marchandises est régi par la méthode FIFO, dans laquelle la première charge à entrer est la première à sortir, et requiert donc deux couloirs d’accès, situés de chaque côté du rayonnage. Cette solution est particulièrement indiquée pour une forte rotation de la marchandise. De cette façon, elle s’ajuste parfaitement au type de stockage que peuvent requérir les produits périssables.

Rayonnages dynamiques pour palettes

Tout comme dans le cas des rayonnages Drive in et Drive through, cette solution recherche également l’augmentation de l’utilisation de l’espace. Il s’agit d’une solution à haute densité qui est constituée d’une structure par accumulation dans laquelle, à travers des transporteurs à galets avec une légère inclinaison, on permet le coulissement des produits palettisés qui s’y trouvent.

Fonctionnement :

Les palettes sont stockées sur des galets installés sur la structure métallique. La charge coulisse depuis le point d’entrée jusqu’au point de sortie grâce à l’inclinaison du rail. C’est le système FIFO qui est employé : la première charge à entrer est la première à sortir. Le déchargement s’effectue à un bout du rayonnage et le déchargement, à l’extrémité opposée. Voir vidéo.

Caractéristiques remarquables :

- Plus grande utilisation de l’espace : plus de positions de stockage dans le même espace.

- Permet une rotation de produit élevée.

- Gestion stricte de FIFO, et donc, contrôle total du stock.

- Moins de temps pour le chargement et le déchargement, ainsi qu’une extraction rapide et simple.

- Souplesse dans l’obtention des palettes.

- Adaptables à tout type d’espace, de poids ou de taille de la marchandise à stocker.

- Profondeur des allées.

- Chaque niveau peut stocker une référence différente.

Il s’agit d’une solution à haute densité qui s’adapte parfaitement au stockage de produits périssables ou des produits qui peuvent vite devenir obsolètes ou démodés. De plus, les rayonnages dynamiques pour palettes supposent une option idéale pour les zones de transition de l’entrepôt ou proches de la zone de commandes.

Rayonnages push-back dynamiques

Il s’agit d’une solution de stockage dynamique pour l’accumulation de palettes qui, à la différence des dynamiques FIFO, dispose d’un seul point de chargement et de déchargement, et les unités de charge sont stockées en poussant les unités antérieures vers le fond du rayonnage.

Fonctionnement :

Les palettes de chaque niveau sont placées dans le couloir de travail correspondant et la charge se déplace sur des rails montés sur les lisses, qui ont une légère inclinaison. La partie avant, où travaille le chariot, est la partie avec le moins d’inclinaison. Fonctionne avec la méthode LIFO.

Lorsque du déchargement de la première unité, les unités de charge postérieures utilisent la force de la gravité pour se déplacer sur le rail incliné.

Dans le cas de la charge, le chariot pousse les unités de charge déjà stockées vers l’arrière, créant ainsi l’espace pour les nouvelles marchandises palettisées. Voir vidéo.

Caractéristiques remarquables :

- Coûts d’opérations minimum grâce à l’excellente optimisation de l’espace.

- Flux d’entrée / de sortie immédiat et simple.

- Permet une référence pour chaque couloir de travail et chaque niveau du rayonnage.

- Solution optimale pour la rotation haute et moyenne des marchandises.

Types de rayonnages push-back :

Push-Back avec chariots :

chaque palette, à l’exception de la dernière, est déposée sur un chariot qui se déplace sur des rails avec une inclinaison positive.

Push-Back avec galets :

la charge se déplace à l’aide des tapis à galets fixés à la structure avec une petite inclinaison.

Les rayonnages push-back dynamiques sont la solution idéale pour les produits homogènes non périssables ou avec une date de péremption éloignée dans le temps.

Solution AR Shuttle pour palettes

La solution AR Shuttle, ou Navette pour palettes, est une solution de stockage par accumulation semi-automatisée pour les palettes qui utilise des navettes motorisées qui se déplacent à l’intérieur du rayonnage de façon autonome afin de transporter la marchandise.

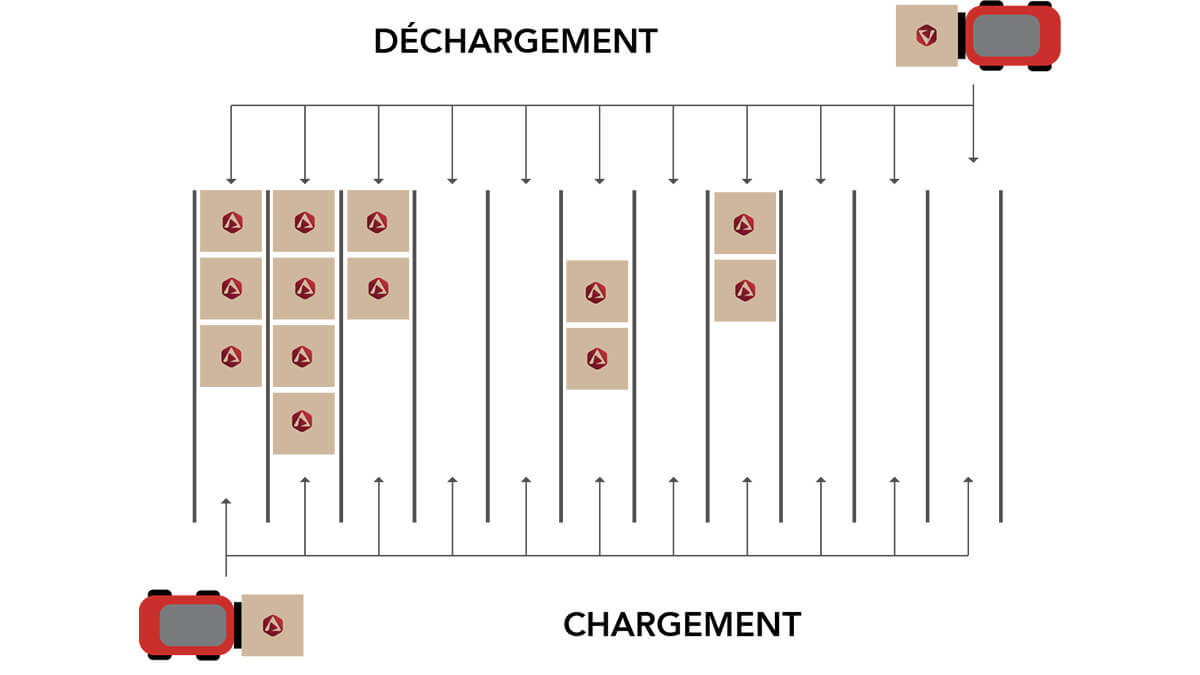

Fonctionnement :

Permet le chargement et la récupération automatique des palettes de façon continue à l’aide d’une télécommande. Le shuttle est la navette (ou radio-navette, ou shuttle) qui permet de déplacer le chargement par l’intérieur des couloirs du rayonnage. Le shuttle doit être placé sur la première position, où le chariot déposera la marchandise palettisée sur la navette pour que celui-ci place la palette à l’endroit du rayonnage qui lui correspond. Une fois le déchargement effectué, le shuttle revient au début du rail. Le chariot élévateur déplacera le shuttle vers l’allée de travail suivante. Voir vidéo.

Caractéristiques remarquables :

- Il n’y a pas de limitation des allées en profondeur.

- Permet de fonctionner aussi bien avec une gestion FIFO que LIFO, bien que la seconde option soit la plus commune.

- Tout comme dans le reste des solutions de stockage par accumulation, on réduit les couloirs de travail et on profite au maximum de l’espace disponible.

- Conditions maximales de sécurité pour les opérateurs, étant donné que leur intervention dans les manœuvres de chargement et de déchargement s’en trouve réduite.

- Contrôle de stock très rigoureux car il permet le contrôle automatique du stock à l’aide des capteurs dont disposent les palettes stockées.

- À la différence d’autres solutions par accumulation, la solution avec Pallet shuttle dote l’entrepôt d’une grande souplesse.

- Cette solution est idéale pour un contexte dans lequel le nombre de références est réduit et dans lequel il y a beaucoup de palettes par référence.

Types de solutions avec Pallet shuttle :

- Pallet shuttle (avec chariots) : il s’agit du Pallet shuttle en rayonnage métallique décrit plus haut, dont le déplacement d’un rail à l’autre de travail dépend d’un chariot.

- Pallet shuttle en entrepôt automatique (avec transstockeur) : dans ce cas, les chariots élévateurs sont supprimés et ils sont remplacés par des transstockeurs qui transporteront le Pallet shuttle d’une allée à l’autre dans l’entrepôt automatique pour palettes. De cette façon, l’automatisation de l’entrepôt est complète. Cette solution est particulièrement indiquée lorsque le mouvement des palettes est continu et intense.

Les avantages des solutions par accumulation face à d’autres solutions à accès direct aux palettes, seront en fonction des caractéristiques de l’installation, de la marchandise, de la fonction de l’entrepôt ou même de l’investissement.

Pour plus d’informations sur les solutions de stockage par accumulation ou sur d’autres solutions de rayonnages industriels, contactez-nous sans engagement ici.