Die optimale Ausnutzung des verfügbaren Lagerraums ist eines der wesentlichen Ziele der Unternehmen bei der Gestaltung des Lagerlayouts und der Gestaltung ihrer Lieferkette.

Kompakte Lagerlösungen sind die Antwort auf diese immer häufiger auftretende Herausforderung angesichts steigender Grundstückspreise und der Notwendigkeit, die Lagerkapazität von Unternehmen angesichts des Booms im Online-Handel zu steigern.

Die Lagerung in kompakten Systemen bringt zwar große Vorteile in Bezug auf die Optimierung des verfügbaren Raums im Vergleich zur konventionellen Lagerung, aber es gibt auch einige Einschränkungen, die man berücksichtigen sollte, bevor man sich für die Installation eines kompakten Lagersystems in seinem Lager entscheidet.

Im Folgenden sollen die Vor- und Nachteile der kompakten Lagerung sowie die gängigsten Systeme für diese Art von Lagern näher erläutert werden.

Wesentliche Vorteile der kompakten Lagerung

Die Tatsache, dass die Kompaktlagerung heute eine der am häufigsten verwendeten Lösungen in Lagern darstellt, liegt an den großen Vorteilen, die sie gegenüber der konventionellen Lagerung bieten.

Diese Vorteile lassen sich wie folgt zusammenfassen:

Bessere Nutzung des vorhandenen Raums

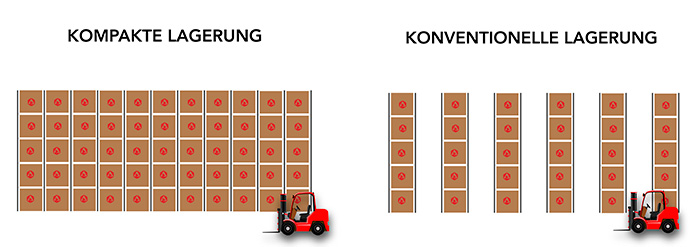

Der Hauptvorteil der Kompaktlagerung besteht zweifellos darin, dass die im Lager verfügbare Fläche für die Installation von industriellen Regalsystemen optimiert werden kann.

Raumhöhe nutzen

Neben der Verdichtung der Lagerstruktur und der Optimierung der vorhandenen Quadratmeter Bodenfläche können die Kompaktlager in die Höhe wachsen, um nicht nur in der Breite, sondern auch in der Höhe an Lagerkapazität zu gewinnen.

Erweiterte Ladekapazität

Dank dieser Optimierung und Verdichtung des Raums in Breite und Höhe kann die Lagerkapazität im Vergleich zum konventionellen System um bis zu 80 % erhöht werden, was fast eine Verdoppelung der Anzahl der Produkte eines potentiellen Lagerbestands bedeutet.

Alternatives Bestandsmanagement nach dem FIFO- oder LIFO-Prinzip

Kompakte Lagerungsalternativen können nach der einen wie nach der anderen Methode funktionieren. Die Entscheidung für ein kompaktes Lagersystem schränkt uns also bei der Wahl einer Lagerbestandsverwaltungsmethode nicht weiter ein.

Alternativen ja nach Bedarf

Im Bereich der kompakten Lagerhaltung stehen viele alternative Lagersysteme zur Auswahl. Mehr oder weniger kompakte, gut zugängliche Lasten, statische oder dynamische Systeme... Je nach Lagerbedarf wählen wir das eine oder andere kompakte Regalsystem, wie im Folgenden ausgeführt wird.

Bestandskontrolle

Es herrscht eine gute Bestandskontrolle, da in den kompakten Lagerregalen jeder Artikelreferenz ein Kanal zugewiesen ist.

Nachteile der kompakten Lagerung

Die Vorteile der Kompaktlagerung in der Logistik sind offensichtlich, aber diese Art der Lagerung bringt auch eine Reihe von Einschränkungen oder Nachteilen mit sich, die je nach den spezifischen Bedürfnissen des Lagers von Bedeutung sein können. Im Folgenden sollen diese Beschränkungen näher analysiert werden:

Das Hauptproblem bei der kompakten Lagerung ist die begrenzte Zugriffsmöglichkeit auf die Lasten, d. h., wir haben keinen direkten Zugriff auf alle gelagerten Ladeeinheiten, während wir bei den konventionellen Systemen jede beliebige Palette oder Kiste, die im Regal gelagert wird, be- oder entladen können.

In kompakten Lagersystemen dagegen, ob Drive-in-Regal, Drive Through oder Shuttle, können wir je nach System nur auf die erste oder die letzte eingelagerte Ladeeinheit direkt zugreifen.

Ein weiterer Nachteil besteht in einer begrenzten Organisation der Waren, da im Kompaktlager nur Produkte derselben Artikelreferenz pro Kanal bzw. Gang gelagert werden können.

Da der Grad an Kompaktheit, den wir in der Struktur der Kompaktanlagen erreichen, durch den Wegfall der Arbeitsgänge erzielt wird, durch die die Gabelstapler in den konventionellen Anlagen fahren, muss berücksichtigt werden, dass die Be- und Entlademanöver mit noch größerer Sorgfalt erfolgen müssen.

Ein letztes kleines Detail, das vor allem bei Systemen mit mehr Bewegung (Durchlaufregale und Shuttle) zu berücksichtigen ist, besteht darin, dass die Paletten mit ihrer gesamten Last perfekt vereinheitlicht und stabilisiert werden müssen. Bei herkömmlichen Systemen werden die Ladeeinheiten weniger bewegt und verschoben als bei diesen dynamischen Lösungen, so dass die Gefahr einer Fehlausrichtung der Lasten geringer ist.

Industrielle Regaltypen für kompakte Lagerung

Nach Abwägung der Vor- und Nachteile der Installation eines kompakten Systems im Lager werden nun die Unterschiede zwischen den verschiedenen Arten von Kompaktregalen betrachtet.

Nachdem in der vorigen Ausgabe die einzelnen Systeme ausführlicher behandelt wurden, geben wir nun im Folgenden einen kurzen Überblick:

Drive In Regalsysteme

Drive-in-Regale sind das am weitesten verbreitete kompakte Lagersystem, bei dem die Gänge im Regal selbst erzeugt werden. Der Gabelstapler greift zum Be- und Entladen auf denselben Gang zu, so dass er nach der LIFO-Methode arbeitet, d. h. die zuletzt geladene Ladeeinheit wird als erste wieder entladen.

Drive Through Regalsysteme

Das Drive-Through-System unterscheidet sich nur in wenigen Punkten von dem Drive-In-System, da seine Grundstruktur dieselbe ist. Es wird jedoch nach der FIFO-Methode gearbeitet, wobei der Gabelstapler am einen Ende des Ganges einfährt, um die Ware einzulagern, und am gegenüberliegenden Ende wieder ausfährt, um sie zu entladen, was zu einer perfekten Produktrotation führt.

FIFO Durchlauf-Regalsysteme

Durchlaufregale für Paletten bestehen aus einer kompakten Struktur, die mit leicht geneigten Rollenbahnen ausgestattet ist, auf denen die Ladeeinheiten durch die Schwerkraft im Gang nach unten gleiten. Wie beim Drive-Through-System wird nach dem FIFO-Prinzip verfahren, d.h. der Gabelstapler lädt die Palette auf einer Seite des Kanals mit leichtem negativem Gefälle ein und nimmt sie auf der gegenüberliegenden Seite auf.

LIFO Push-Back Regalsysteme

Auch die Push-back-Regale zählen zu den dynamischen Systemen mit einer kompakten Struktur, verfügen jedoch über nur einen einzigen Gang zum Be- und Entladen der Waren. Die Paletten werden dabei durch Schieben eingelagert, wobei die neu eingelagerten Ladeeinheiten die vorherigen bis zum Ende des Gangs zurückschieben. Hier wird also nach der LIFO-Methode verfahren, weshalb es vorzugsweise für die Lagerung von Produkten mit geringem Umschlag verwendet werden sollte.

Halbautomatische AR Shuttle Regalsysteme

Auch das AR Shuttle mit Satellitenwagen stellt, wie die vorhergehenden, ein Lagersystem mit einer kompakten Struktur dar, aber in diesem Fall wird die Bewegung der Ladeeinheiten innerhalb des Regals (Ein- und Auslagerung) durch die automatischen AR Shuttle-Wagen vorgenommen.

Das kompakte AR Shuttle-System kann sowohl nach dem LIFO- als auch nach dem FIFO-Verfahren arbeiten, wobei das LIFO-Verfahren am häufigsten angewandt wird, weil dabei das Regalsystem neben einer der Lagerwände installiert werden kann.

Ultrakompakte Lagerung mit automatisierten Systemen: das Hochregal

Das Lagersystem, das den Begriff "Kompaktlager" auf den Punkt bringt, ist das Hochregal in Silobauweise; ein ultrakompaktes System, dessen Entwurf und Installation sich als äußerst komplex erweisen.

Bei diesen Lagern in Silobauweise bilden die Regale einen Teil der Struktur des Lagergebäudes selbst. Dadurch wird der gesamte verfügbare Raum für die Lagerung von Waren maximal ausgenutzt. Zunächst wird dafür die Regalstruktur installiert, die dann mit einer Außenverkleidung versehen wird, die das Gebäude bildet.

Der derart kompakte Aufbau macht es erforderlich, dass automatische Systeme wie Regalbediengeräte und Shuttles für das Be- und Entladen der Waren eingesetzt werden.

Trotz der außerordentlichen Dimensionen der Hochregale haben sie den Vorteil, dass sie keine zusätzlichen Bauwerksarbeiten erfordern und eine ideale Lösung für die Lagerung in Kühl- oder Gefrierräumen darstellen.