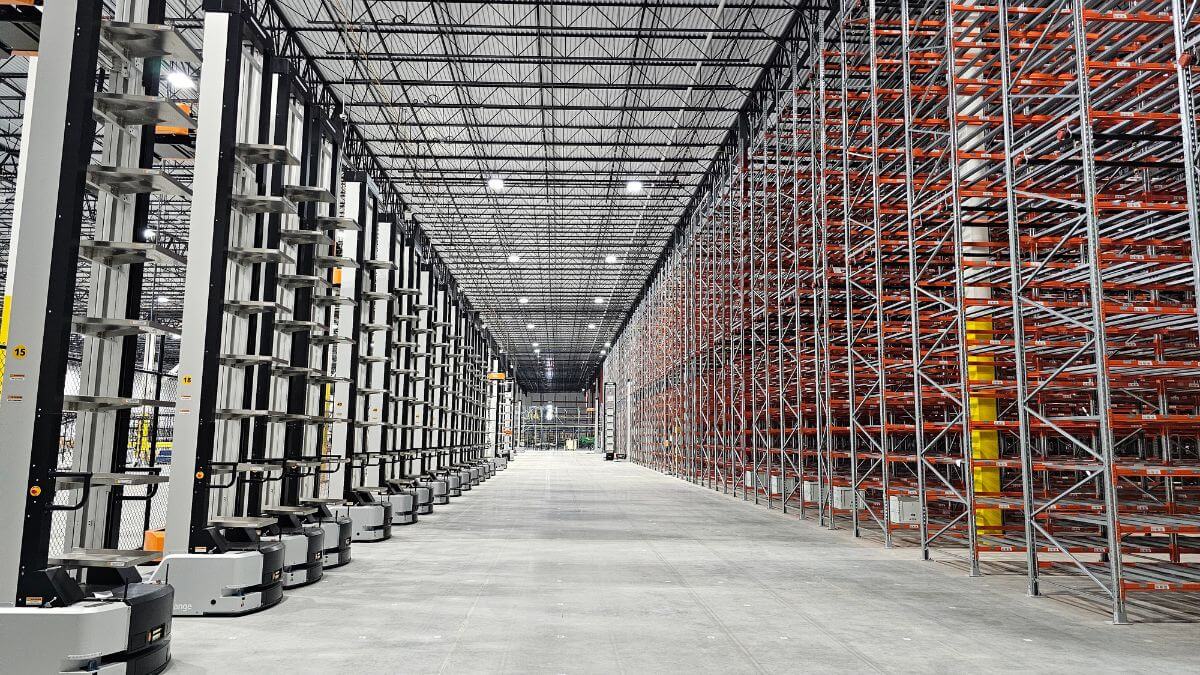

L’immense majorité des entrepôts et des centres de distribution organisent la distribution de leur stockage avec l’installation de rayonnages de palettisation. Les rayonnages conçus pour stocker les palettes optimisent l’espace disponible et s’adaptent aux besoins de stockage de chaque entreprise.

Nous allons analyser les différents types de rayonnages de palettisation qui peuvent être installés dans un entrepôt et nous allons voir le détail de leurs caractéristiques et de leurs différences.

La palettisation, qu’est-ce que c’est ?

La palettisation est le système de groupement de la marchandise sur des palettes ou d’autres éléments auxiliaires pour créer une unité de charge qui facilitera son stockage et son transport au cours des différentes phases de la chaîne logistique.

Les palettes sont nées pendant la deuxième Guerre mondiale en vue d’optimiser le transport, et à l’origine, elles étaient fabriquées uniquement en bois.

De nos jours, il s’agit du groupement de marchandise le plus utilisé dans les entrepôts et dans la logistique en général, et la plupart des rayonnages conçus pour stocker des charges lourdes sont conçus spécifiquement pour le stockage de produits palettisés.

La marchandise palettisée a une importance fondamentale dans presque toutes les étapes logistiques d’une entreprise, aussi bien dans sa manipulation à l’intérieur de l’entrepôt que dans les étapes de transport.

Il existe une grande variété de types de palettes en fonction de leurs dimensions ou du matériau de fabrication, toutefois, la grande majorité s’en tient aux mesures standard pour lesquelles sont conçus aussi bien les rayonnages industriels que les chariots élévateurs et le reste des machines et des outils impliqués dans leur manipulation.

Grands avantages de la palettisation

Le fait de palettiser la marchandise en vue de son stockage dans les rayonnages industriels suppose plusieurs avantages que nous pouvons résumer comme suit :

- Optimisation des temps de chargement et de déchargement

- Compactage de la marchandise et meilleure utilisation de l’espace disponible

- Augmentation de la sécurité dans le transport des produits

- Plus grande facilité pour leur transport et leur manipulation

- Simplicité dans le contrôle des stocks et des inventaires

- Réduction des coûts dans la manipulation, le transport et le stockage

Choisir entre une solution sélective et une solution compacte

Parmi la grande variété de solutions de stockage pour palettes, que nous verrons en détail plus bas, nous pouvons différencier deux grandes types de rayonnages : d’une part, les solutions de stockage sélectives (ou avec accès direct) et de l’autre, les solutions de stockage compactes, qui cherchent à augmenter la densité des rayonnages pour augmenter la capacité de l’entrepôt.

Avant d’évaluer l’option de rayonnages de palettisation la plus appropriée, l’entreprise devra définir ses caractéristiques de stockage et son contexte actuel. Dans cette phase, il faut évaluer si on va donner la priorité à une solution qui optimise au maximum l’espace disponible, parce que notre entrepôt a une superficie réduite ou parce que le prix du mètre carré est très élevé, ou, si l’espace disponible n’est pas un problème et si on veut prioriser l’accès facile et rapide aux unités de charge.

A postériori, il faudra bien sûr tenir compte du type de produit à stocker, de la gestion des inventaires à réaliser, de la rotation de ce produit, etc.

Les solutions de stockage au compactage maximal sont les solutions automatisées ou semi-automatisées (comme la solution AR Shuttle, les entrepôts autoportants ou les solutions automatisées avec transstockeurs) mais nous n’en parlerons pas dans cette liste, nous nous centrerons sur les rayonnages de palettisation non automatisés.

Quels sont les principaux types de rayonnages de palettisation (palettiers) ?

Parmi les différents types de rayonnages de palettisation, nous trouvons les solutions suivantes :

Rayonnages de palettisation conventionnelle

C’est le type de rayonnage de palettisation le plus habituel et le plus simple, et il est conçu pour stocker les palettes de façon mécanique à l’aide de chariots élévateurs qui se déplacent en parallèle aux rangées de rayonnage.

Comme ce n’est pas une solution compacte, elle requiert une superficie relativement ample pour son installation. Son principal avantage est l’accès direct et rapide à toutes les unités de charge stockées, en plus de sa polyvalence et de son adaptabilité.

Rayonnages de palettisation à couloir étroit

Les rayonnages VNA ou à couloir étroit pour palettes, sont une adaptation de la solution conventionnelle mais avec une meilleure utilisation de l’espace disponible en entrepôt. On réduit la largeur des couloirs de travail pour réduire la superficie nécessaire à leur installation, et on maintient l’accès direct à toutes les palettes stockées.

Il est nécessaire d’utiliser des chariots spéciaux à couloirs étroits pour la circulation et les opérations dans l’entrepôt.

Rayonnages à double profondeur pour palettes

Les rayonnages de palettisation à double profondeur, sont eux aussi une adaptation de la solution de palettisation conventionnelle modifiée pour augmenter la capacité de stockage.

Dans ce cas, l’optimisation est obtenue en ajoutant une position pour palettes supplémentaire dans le fond du rayonnage, pour stocker les unités de charge sur 2 profondeurs. L’avantage est une plus grande capacité de stockage, mais l’inconvénient est de perdre la sélectivité, ou l’accès direct, à chacune des unités de charge.

Rayonnagescompacts Drive in et Drive Through

Les rayonnages compacts, aussi bien Drive in que Drive Through, sont des types de rayonnages de palettisation à forte densité et avec une optimisation de l’espace disponible en entrepôt.

Dans cette solution, les couloirs de travail ont été éliminés et le chariot élévateur s’introduit à l’intérieur du rayonnage pour les opérations de chargement et de déchargement.

Les rayonnages de type Drive in fonctionnent avec la méthode LIFO avec un seul couloir d’entrée et de sortie pour le chariot élévateur, et la solution Drive Through travaille avec la méthode FIFO, elle a donc un couloir d’accès pour le chargement des palettes et l’extrémité opposée est pour leur déchargement.

Rayonnages dynamiques pour palettes (FIFO)

Les Rayonnages de palettisation dynamiques FIFO sont une solution de stockage qui dispose d’une structure compacte et de lignes de galets avec une inclinaison négative qui permettent le déplacement des palettes à partir du moment où elles sont déposées à une extrémité du rayonnage jusqu’au fond.

Il s’agit d’un système FIFO, qui fait que la première palette à être chargée est la première à être extraite, ce qui permet une parfaite rotation du stock dans l’entrepôt.

Rayonnages de Palettisation Push-Back

Les rayonnages Push-Back pour palettes, ont une structure très similaire aux rayonnages dynamiques FIFO, mais dans ce cas les palettes sont stockées selon la méthode LIFO (Last in, First out).

Lorsque le chariot élévateur effectue l’opération de chargement d’une nouvelle palette, celle-ci pousse la palette antérieure vers le fond. La solution Push-Back dispose également de tapis à galets, ou chariots, qui permettent le déplacement de la palette en utilisant la force de gravité.

Racks à palettes sur bases mobiles (Palettiers mobiles)

Dans les rayonnages du type Bases Mobiles, la structure s’installe avec des châssis guidés par des rails au sol, ce qui permet le déplacement latéral des modules de rayonnages.

Il s’agit d’une structure compacte qui, grâce au déplacement des blocs de rayonnages, permet d’ouvrir des couloirs de travail pour permettre les opérations des chariots élévateurs.