L’optimisation de l’espace disponible dans l’entrepôt est une des grandes préoccupations des entreprises lors de la conception du layout de l’entrepôt et de la planification de leur chaîne logistique.

Les solutions de stockage compactes apportent une réponse à ce défi de plus en plus habituel face à l’augmentation du prix du sol et à la nécessité d’augmenter la capacité de stockage des entreprises dans le cadre de l’essor des ventes et du commercial en ligne.

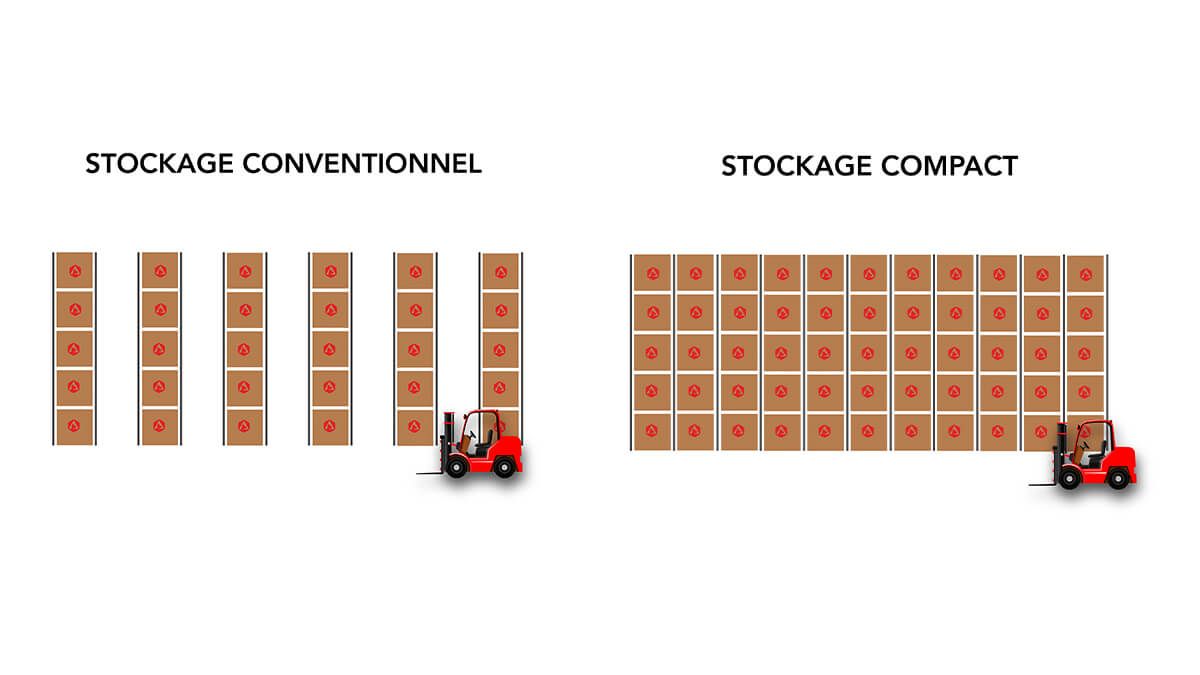

En comparaison avec le stockage conventionnel, le stockage compact présente de grands avantages en ce qui concerne l’optimisation de l’espace disponible, mais il a également des limitations dont il faudra tenir compte avant de prendre la décision d’installer une solution de stockage compacte dans notre entrepôt.

Vous trouverez ci-dessous les avantages et les inconvénients du stockage compact, les solutions les plus habituelles pour ce type de stockage.

Principaux avantages du stockage compact

Si le stockage compact est l’une des solutions les plus utilisées actuellement dans les entrepôts, c’est en raison de ses grands avantages par rapport au stockage conventionnel.

Ces avantages peuvent être résumés comme suit :

Meilleure utilisation de l’espace disponible

Il ne fait aucun doute que le principal avantage du stockage compact est qu’il permet d’optimiser la superficie dont dispose l’entrepôt pour l’installation des rayonnages industriels.

Optimisation de l’espace, également en hauteur

Les solutions de stockage compact, en plus de compacter la structure de stockage et d’optimiser les mètres carrés de sol disponibles, peuvent être augmentées en hauteur dans le but de gagner de la capacité de stockage aussi bien dans la largeur que dans la hauteur.

Augmentation de la capacité de charge de l’entrepôt

Grâce à cette optimisation et à ce compactage de l’espace en largeur et hauteur, la capacité de stockage peut être augmentée jusqu’à 80% par rapport à la solution conventionnelle, ce qui suppose presque de doubler la quantité de marchandise qu’un entrepôt peut avoir en stock.

Polyvalence pour gérer le stock avec la méthode FIFO ou LIFO

Il existe des alternatives de stockage compact qui fonctionnent avec les deux méthodes, ce qui permet de décider de compacter notre solution de stockage ou non, et ne nous limitera pas lorsque nous aurons à choisir comment nous souhaitons gérer la marchandise dans notre entrepôt.

Alternatives en fonction des besoins

Dans le stockage compact, nous avons le choix parmi de nombreuses solutions de stockage alternatives. Un compactage plus ou moins important, un accès facile aux charges, des solutions statiques ou dynamiques… C’est en fonction des besoins de stockage que nous choisirons un rayonnage compact ou un autre, comme nous le verrons plus bas.

Contrôle des inventaires

Contrôle satisfaisant des inventaires en assignant à chaque référence de produit une allée des rayonnages de stockage compact.

Inconvénients du stockage compact

Dans la logistique, les avantages du stockage compact sont bien clairs, mais ce type de stockage comporte également une série de limitations ou d’inconvénients qui peuvent s’avérer importants en fonction des besoins concrets de l’entrepôt. Ces limitations sont les suivantes :

Le principal problème que présente le stockage compact est la sélectivité de la charge, c’est-à-dire que nous n’avons pas un accès direct à toutes les unités de charge stockées. Dans les solutions conventionnelles, nous pouvons charger ou décharger n’importe laquelle des palettes ou des caisses stockées dans le rayonnage.

Dans les solutions de stockage compact, qu’il s’agisse de rayonnages dynamiques, Drive in, Drive Through ou Shuttle, nous ne pouvons accéder directement, en fonction de la solution installée, qu’à la première ou à la dernière unité de charge stockée.

Un autre inconvénient est la limitation dans l’organisation de la marchandise, étant donné que dans le stockage compact on ne doit stocker qu’une seule référence de produit par couloir de rayonnage.

De plus, le compactage de la structure des solutions compactes est obtenu en éliminant les couloirs de travail dans lesquels circulent normalement les chariots élévateurs dans les solutions conventionnelles, ce qui implique que les manœuvres de chargement et de déchargement doivent être réalisées beaucoup plus soigneusement.

Enfin, un autre petit détail qu’il ne faut pas perdre de vue dans les solutions avec plus de mouvement (rayonnages dynamiques et Shuttle) est que la charge des palettes doit être parfaitement unifiée et stabilisée. Dans les solutions conventionnelles, les unités de charge subissent moins de mouvements et de déplacement que dans les solutions dynamiques et le risque de désajustement des charges est donc moins important.

Types de Rayonnages Industriels pour le Stockage Compact

Voyons maintenant les différences que nous pouvons trouver parmi tous les types de rayonnages compacts.

Dans cette publication antérieure, nous avons effectué une analyse détaillée de chacune des solutions. Vous la trouverez ci-dessous de façon plus succincte :

Rayonnages Drive in

Les Rayonnages Drive in sont la solution de stockage compact la plus utilisée. Dans sa structure compacte, des couloirs sont générés à l’intérieur même du rayonnage. Le chariot accède par le même couloir pour le chargement que pour le déchargement de la marchandise, c’est la méthode LIFO : la dernière unité de charge à être chargée sera la première à être déchargée.

Rayonnages Drive Through

La solution Drive Through n’a que quelques légères différences par rapport au Drive in. Sa structure principale est la même, mais elle fonctionne avec la méthode FIFO : le chariot accède par l’un des fonds du couloir pour introduire la marchandise et par le fond opposé pour la décharger. Dans cette solution, la rotation du produit est parfaite.

Rayonnages Dynamiques FIFO

Les rayonnages dynamiques par force de gravité sont formés par une structure compacte dotée de tapis à galets, sur lesquels les unités de charge se déplacent le long du couloir. Comme dans le cas du Drive Through, ils fonctionnent avec le système FIFO, et le chariot élévateur charge les palettes par l’un des fonds du couloir et les collecte par le fond opposé qui présente une légère inclinaison négative.

Rayonnages Push-Back LIFO

Les rayonnages Push-Back sont également une solution dynamique avec une structure compacte, mais avec un seul couloir pour le chargement et le déchargement de la marchandise. Le stockage des palettes s’effectue par poussée, et les nouvelles unités de charge stockées dans le couloir poussent les antérieures vers le fond. Ces rayonnages fonctionnent par la méthode LIFO. Ils doivent donc être utilisés de préférence pour stocker les produits avec une rotation faible.

Rayonnages AR Shuttle semiautomatisés

Les rayonnages dotés de radio-navettes AR Shuttle sont une solution de stockage avec une structure compacte comme les précédentes, mais dans ce cas, le déplacement des unités de charge à l’intérieur du rayonnage (chargement et collecte) s’effectue à travers les chariots automatisés AR Shuttle

La solution compacte AR Shuttle peut fonctionner avec les 2 méthodes, LIFO et FIFO, quoique la plus habituelle soit la méthode LIFO avec la structure du rayonnage installée contre l’une des parois de l’entrepôt.

Stockage compact maximal avec des solutions automatisées : les Entrepôts autoportants

La solution de stockage qui représente le mieux le concept de stockage compact est l’Entrepôt autoportant, une solution ultra compacte et d’une grande complexité dans sa conception et dans son installation.

Dans les entrepôts autoportants, le rayonnage fait partie intégrante de la structure-même du bâtiment de l’entrepôt. La totalité de l’espace disponible est exploitée au maximum pour le stockage de marchandise. Dans un premier temps, on installe la structure des rayonnages et postérieurement cette structure est couverte par un bardage exterior pour conformer le bâtiment.

Le compactage de la structure est d’une telle ampleur que, pour les opérations de chargement et de déchargement de la marchandise, il faut installer des système automatiques comme des transstockeurs et des radio-navettes (shuttle).

Malgré l’ampleur de ce type de constructions, elles présentent l’avantage de ne pas requérir de travaux de génie civil et sont une solution idéale pour le stockage dans des conditions de froid ou de congélation.