L’industrie des solutions de stockage doit affronter de nombreux défis : depuis le type de solution de stockage qui s’ajuste aux exigences de chacune des industries, jusqu’à la façon de concevoir et de fabriquer les rayonnages industriels dans le but d’allonger la durée de vie des structures.

La finition superficielle des éléments qui composent le rack aura toujours un impact sur la durabilité d’une solution de stockage ou sur sa conservation, que ce soit face aux conditions environnementales, à la contamination suite à des dommages provoqués par une opération déficiente ou simplement par la perte de la couche de peinture à cause d’un traitement inexistant de l’acier avant la peinture.

Comme nous avons déjà parlé de l’importance d’un bon acier galvanisé dans les rayonnages industriels, dans ce post-ci nous aborderons le processus de galvanisation et les différences avec une finition de peinture.

Le processus de galvanisation, qu’est-ce que c’est ?

La corrosion est l’une des principales menaces pour l’acier. Mais il s’avère que l’acier galvanisé et, par extension, les rayonnages industriels galvanisés, présentent une plus grande résistance face à l’usure et à l’érosion provoquées par les conditions environnementales.

Tel que nous l’avons déjà expliqué, la galvanisation est le processus consistant à tremper l’acier dans un bain de zinc en vue d’éviter les dommages de la corrosion et de l’abrasion. Il faut souligner que la galvanisation à froid n’existe pas : ce terme s’utilise pourtant souvent, de façon incorrecte, pour les peintures riches en zinc. La galvanisation est la réaction entre le zinc et le fer afin de créer entre les deux métaux un assemblage solide et stable. Cette réaction n’existe pas lorsqu’on applique des peintures riches en zinc. De fait, il n’est correct que de parler de galvanisation à chaud.

La galvanisation à chaud consiste à plonger les pièces ou les éléments de fer ou d’acier qu’on souhaite protéger dans un bain de zinc fondu, à une température stabilisée à 450ºC. C’est à cette température qu’a lieu un processus qui donne naissance à la formation des alliages de zinc et d’acier sur la surface des pièces, comme par exemple les composants des solutions de stockage. Il existe deux types de procédés dans la galvanisation à chaud :

Galvanisation à chaud par procédé en continu

Dans le marché, on le connait sous le nom de « tôle prégalvanisée ». C’est lui aussi un processus par immersion, et à chaud, mais il se réalise sur une tôle qui, après avoir été galvanisée, s’utilise pour la transformation et l’obtention des produits finals souhaités. les pièces qui sont galvanisées moyennant ce procédé ont un revêtement de zinc plus bas, d’entre 15 et 20 microns.

La galvanisation continue est un processus automatisé pour obtenir des revêtements de zinc sur tôle ou sur fil de fer, dans lesquels les produits sont plongés de façon continue dans un bain de zinc fondu.

Galvanisation à chaud par procédé discontinu (ou galvanisation générale)

Il s’agit du revêtement de zinc réalisé sur les pièces qui sont déjà passées par les process de coupage, de soudage, etc. Les produits galvanisés ont ainsi une protection de zinc supérieure à 45-50 microns. L’épaisseur de la couche de zinc dépendra de l’épaisseur de la couche base. Plus l’épaisseur de la couche de zinc est importante, plus la protection des éléments sera élevée.

Dans la réalisation de ce procédé, l’acier, chimiquement « propre », est immergé, de façon isolée ou par lots, dans un bain de zinc fondu. Il s’agit d’un processus plus manuel.

Dans tous les cas, on peut affirmer que les pièces galvanisées des solutions de stockage assurent une plus grande durabilité dans tout type d’environnement externe ou interne grâce à ce revêtement de zinc qui apporte une protection face à la corrosion.

Phases de la galvanisation : comment se réalise-t-elle ?

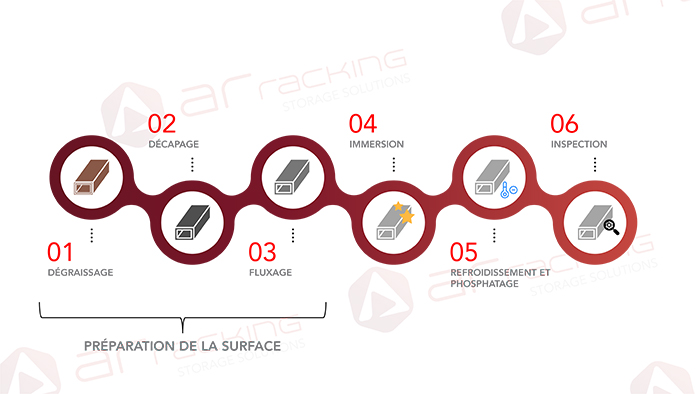

La galvanisation à chaud (ou galvanisation par immersion à chaud) est l’un des systèmes de protection de l’acier les plus avancés techniquement. Toutefois, les surfaces des pièces telles que les rayonnages industriels doivent être parfaitement propres pour pouvoir être immergées dans le zinc fondu. Comment ce processus est-il réalisé ? Quelles sont ses différentes phases ?

- Dégraissage : pour les acier sales, gras ou même oxydés, la première chose est de procéder à leur nettoyage pour que le bain de zinc postérieur soit réalisé de façon satisfaisante.

- Décapage : après le nettoyage de l’acier, dans la phase de décapage, on élimine l’oxyde que l’acier pourrait présenter. Une fois propre, cet acier est introduit dans un four pour procéder à son séchage.

- Fluxage : il s’agit de la partie du processus dans laquelle l’acier est immergé dans un « bain de sels », qui scellera complètement la surface de l’acier et le protègera de l’oxydation.

- Galvanisation ou immersion dans le creuset de zinc : l’acier, chimiquement propre, est introduit dans un four avec du zinc fondu où les deux métaux subiront une réaction métallurgique en formant des couches intermétalliques d’alliage zinc-fer plus une couche de zinc pur qui protègera la pièce de la corrosion.

- Refroidissement et phosphatage : cette étape ne se produit que si les composants ont besoin d’être utilisés de façon immédiate.

- Inspection finale : l’acier fraîchement galvanisé est inspecté, et les épaisseurs du revêtement sont mesurées de façon statistique. Après avoir vérifié que tout est correct, les pièces sont prêtes à être expédiées.

Solutions de stockage galvanisées : Avantages

Les composants des solutions de stockage galvanisées offrent des avantages qu’aucun autre procédé de protection ne peut apporter :

- Protection maximale face à la corrosion et à l’abrasion des rayonnages industriels et de tous leurs composants : le bain de zinc offre à l’acier une protection cathodique, ce qui signifie que si la couche de zinc est rayée ou endommagée au niveau local et si l’acier est exposé, ce sera le zinc qui absorbera ce dommage, laissant ainsi l’acier intact.

- L’installation aura une durée de vie beaucoup plus longue grâce à ce degré de protection élevé.

- Faible maintenance de la solution de stockage en raison de sa robustesse.

- Résistance à tout type d’environnements, même les plus extrêmes.

- Réduction des coûts à long terme grâce à la maintenance zéro et à l’absence de besoin de réparation ou de remplacement de la structure du rayonnage.

- Le contrôle de qualité de l’acier et des produits est totalement garanti suite au traitement exhaustif de l’acier en vue de son processus de galvanisation.

- Durabilité : la galvanisation à chaud permet une durée de vie étendue du produit, ce qui fait que l’impact environnemental à moyen et à long terme est minime. De plus, ses composants principaux, le zinc et l’acier, sont des matériaux abondants et 100% recyclables, ce qui fait de l’acier galvanisé un matériau de construction renouvelable.

Autrement dit, les solutions de stockage galvanisées disposent de la protection maximale face à tout type d’agents externes, ce qui n’est pas le cas avec les types de rayonnages industriels qui ne comportent qu’un revêtement de peinture, dans lesquels la corrosion pénètre et affecte directement l’acier. Cela se traduit par des dommages structuraux et donc le remplacement de pièces, des coûts accrus et tout ce qu’entraine de rénover une installation comme un entrepôt ou un centre de distribution.

| COMPARAISON ENTRE REVÊTEMENT GALVANISÉ ET PEINT | ||

| Revêtement galvanisé | Revêtement avec seulement de la peinture | |

| Solidité du revêtement | Le zinc s’allie avec l’acier base, créant un assemblage solide | Revêtement séparé |

| Durée de vie | Très longue durée | Durée variable |

| Protection face à la corrosion | Cathodique : le zinc absorbera le dommage en cas de corrosion et protègera ainsi l’acier. | En cas de corrosion, celle-ci traverse la peinture et pénètre jusqu’à l’acier. |

| Résistance aux heurts | Excellente résistance aux heurts | Faible résistance |

| Résistance à l’abrasion | Excellente résistance à l’abrasion | Faible résistance |

| Contrôle de la pièce | Facile à inspecter | Difficulté à contrôler son application |

Source : ATEG

Galvanisation et peinture : système duplex

Une finition exclusivement en peinture directement sur l’acier ne protège pas correctement les solutions de stockage, mais l’acier galvanisé permet un revêtement de peinture. C’est ce qu’on appelle le système « duplex », qui combine galvanisation et peinture, ce qui augmente la protection contre la corrosion environ deux fois plus que les durabilités additionnées de chaque processus de finition.

Si vous souhaitez installer une nouvelle solution de stockage dans votre entrepôt ou dans votre centre de distribution, contactez-nous ici et notre équipe vous conseillera sur la solution la plus appropriée.