Der Herstellungsprozess definiert sich als jener Prozess, der zum Ziel hat, unter Einhaltung der erforderlichen Qualitätsanforderungen und Sicherheitsvorschriften Rohstoffe in ein fertiges Produkt zu verwandeln. Um eine konkurrenzfähige Herstellung zu erzielen, ist es wesentlich, die Kosten für Material, Herstellung und Lagerung des Endproduktes dabei so gering wie möglich zu halten.

Der Produktionsprozess ist selbstredend immanenter Bestandteil des Industriesektors, aber wie sieht nun der Fabrikationsprozess der wesentlichen Komponenten für industrielle Regalsysteme aus? Wie werden die Träger und Stützen, die die Strukturen der Lagersysteme ausmachen, größtenteils hergestellt?

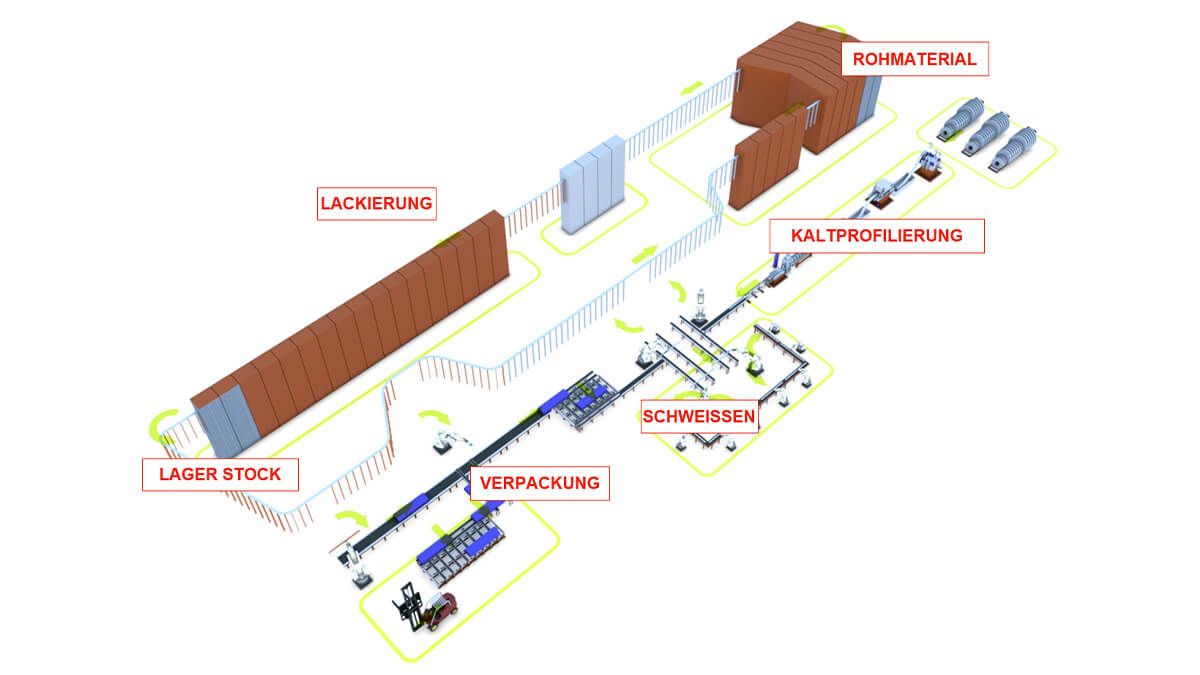

Phasen der Regalherstellung:

Rohmaterial

Im Fall von den industriellen Metallregalen, den sogenannten Racks, sind die Kenntnisse über die Rohstoffe, in diesem Fall Stahl, der Schlüssel dafür, die geeignete Qualität von Rohmaterial für jedes Produkt zu verwenden.

Um die Elemente des Lagersystems gemäß den einschlägigen Anforderungen für jede Komponente herzustellen, werden verschiedene Stahlqualitäten folgender Standards verwendet:

- EN 10025: Warmgewalzte Erzeugnisse aus Baustählen

- EN 10346: Kontinuierlich schmelztauchveredelte Flacherzeugnisse zum Kaltumformen - Technische Lieferbedingungen

- EN 10149: Warmgewalzte Flacherzeugnisse aus Stählen mit hoher Streckgrenze zum Kaltumformen

- EN 10139: Kaltband ohne Überzug aus weichen Stählen zum Kaltumformen.

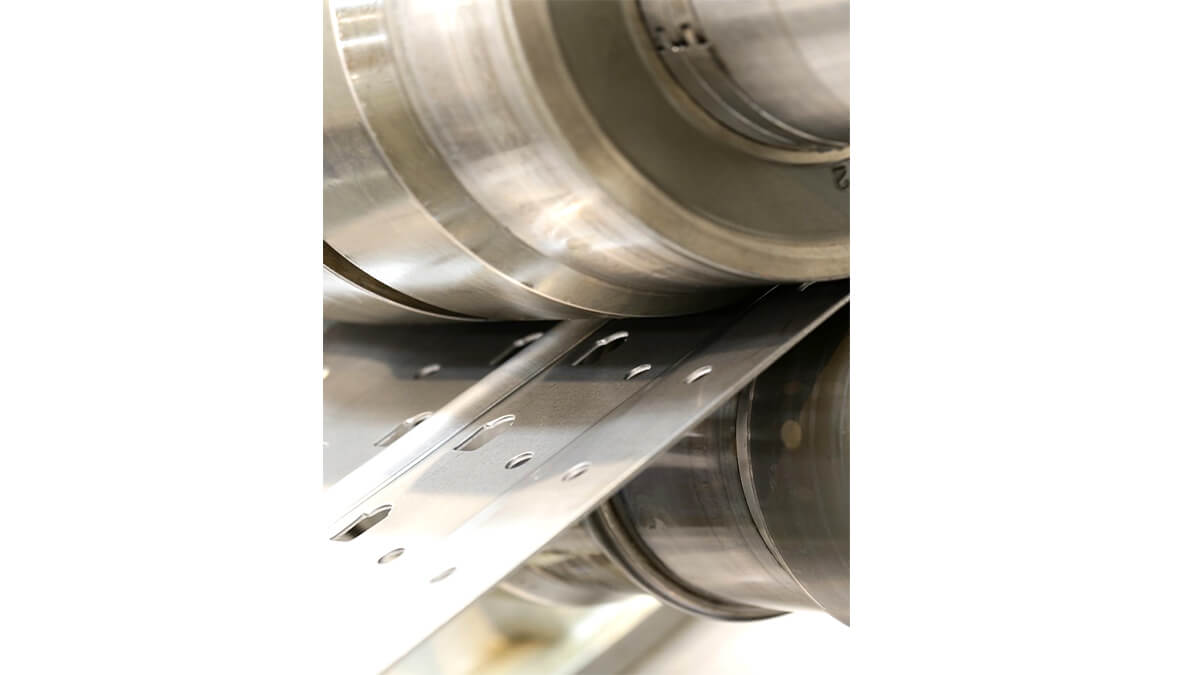

Profiliermaschinen

In dieser Phase ermöglicht eine robuste und vielseitig einsetzbare Profiliermaschine für Stahl hochentwickelter Technologie eine strikte Kontrolle der Profilmaße, die sicherstellt, dass die Produkte immer innerhalb der festgelegten Qualitätsparameter liegen.

In einem hochqualifizierten und anspruchsvollen Profilierprozess müssen für jeden herzustellenden Artikel (in diesem Fall für Träger und Stützen) alle Maße im Verhältnis zueinander vollständig definiert werden, die dann kontinuierlich während jedes Fabrikationsauftrages kontrolliert werden müssen. Außerdem muss jedes kritische Maß überprüft werden, um das ordnungsgemäße Produktverhalten sowohl während der Anlagenmontage als auch unter Belastung im Betriebszustand sicherzustellen.

In diesem Teil des Produktionsablaufs bereiten einige der Hersteller von industriellen Regalen den Weg für einen Rückverfolgungsprozess der hergestellten Komponenten, indem jedes Teil mit einer Seriennummer markiert wird, wodurch sie sich eindeutig und leicht identifizieren lassen.

Das System zur Rückverfolgbarkeit der Produkte stellt einen wegbereitenden Prozess im Kontext der bekannten Philosophie Industrie 4.0 dar. Detaillierte Informationen dazu finden sich in unserem post zu der Rückverfolgbarkeit des Produkts in Anwendung bei industriellen Regalsystemen.

Schweißung

Die Schweißung zwischen dem Träger und dem Anschlussstück stellt eine der kritischen Komponenten des industriellen Metallregals dar. Das automatisierte Herstellungssystem sorgt für eine gleichmäßige Schweißung mit einer ausgezeichneten Oberflächengüte. Wenn im Anschluss daran außerdem eine 100% Abschlusskontrolle an den geschweißten Teilen vorgenommen wird, kann jeder mögliche Defekt in dieser Phase ausgeschlossen werden.

Im Fall der industriellen Metallregale muss der Schweißprozess in Übereinstimmung mit der Norm ISO 3834-2 über Qualitätsanforderungen für das Schmelzscheißen von metallischen Werkstoffen erfolgen.

Beschichtung

Die Träger, Stützen und Rahmen müssen jeweils den Kundenanforderungen, den Produkteigenschaften bzw. den Umgebungsbedingungen angepasst werden, weshalb die Beschichtung von Stützen und Trägern wie folgt ausgeführt werden kann:

- Sendzimirverzinkte Beschichtung:

Diese Art von Beschichtung eignet sich für alle Elemente, deren Austausch sich als kompliziert erweist und die möglichen beschädigenden Kratzern ausgesetzt sind, wie die Stützen. Die Sendzimirverzinkung garantiert eine optimale Widerstandsfähigkeit.

- Lackierte Beschichtung:

Die Träger können sendizimierverzinkt und zugleich mit Lack beschichtet sein, wodurch sie sich optisch besser von den Stützen und Diagonalen unterscheiden lassen, was wiederum die Arbeit der Gabelstaplerführer erleichtert.

Falls eine Lackbeschichtung der Träger und einiger anderer Zubehörteile erforderlich ist, wird dieser Prozess automatisch ausgeführt, in dem die Teile vor der Phase der Entfettung eine Behandlung mit nanotechnologischen Produkten aus synthetischen Keramikpartikeln erfahren, sowie eine Säuberung mit 100%igem Osmosewasser. Dadurch wird die Möglichkeit der Verunreinigung ausgeschlossen, die andernfalls Korrosion verursachen könnte.

Die Spritzlackierung erfolgt elektrostatisch in einer automatisierten Spritkabine. Dazu wird mit Epoxy-Polyester pulverisiert und anschließend im Trockenofen verdichtet. Die industriellen Regalsysteme, die den höchsten Qualitätsparametern entsprechen, verfügen über eine Beschichtungszertifizierung, wie a2 - s1, d0, gemäß der Norm UNE EN ISO 13501, in der die Reaktionseigenschaften und Feuerfestigkeit der Bauteile und Konstruktionselemente geregelt werden.

- Feuerverzinkte Beschichtung:

Die Träger können auch feuerverzinkt ausgeführt werden, wobei die wesentliche Eigenschaft dieser Methode in der hohen Widerstandsfähigkeit unter extremen Bedingungen besteht, da der wichtigste Vorteil der Feuerverzinkung eines Elements in der Vermeidung von Korrosion besteht, die Luftfeuchtigkeit und Umweltverschmutzung bei den Stahlteilen der industriellen Regalsysteme verursachen könnten.

Verpackung

Es handelt sich um den letzten, normalerweise automatisierten Prozess, um ein einheitliches Finish-Produkt zu garantieren bei gleichzeitigem ausgezeichneten Schutz gegen unbeabsichtigte Stöße während der Handhabung und dem Transports der Produkte.

In dieser Phase werden die Stützen und Träger in Paketen gelagert. Danach werden diese mit Plastikfolien umwickelt, um sicherzustellen, dass die Produkte ihr Endziel geschützt erreichen und jeglicher Verfall des Materials während Handhabung und Transport vermieden wird. Anschließend werden die Pakete mit Polyesterbändern gesichert und zur Lagerung und zum Transport zusammengestellt und geordnet.

Lagerung der Produkte

Zum Schluss muss das Produkt in einer dem Produktionsort nahe gelegenen, betriebseigenen Halle zwischengelagert werden. Das Lagerbestandsmanagement des Endprodukts kann je nach Unternehmen, Art des Produkts oder externen Faktoren, die die aktuelle Marktsituation beeinflussen, sehr verschiedenartig ausfallen.