Le processus de fabrication des rayonnages est le processus qui a pour but de transformer une matière première en un produit fini conformément aux conditions de qualité et de sécurité requises. Pour que la fabrication soit compétitive, il est important que le coût du matériau, la manufacture et le stockage du produit final soient le plus rentables possible.

Le processus de fabrication est inhérent au secteur industriel, mais en quoi consiste exactement le processus de fabrication des principaux composants des rayonnages industriels ? Comment les lisses et les montants qui conformeront la structure des systèmes de stockage sont-ils essentiellement fabriqués ?

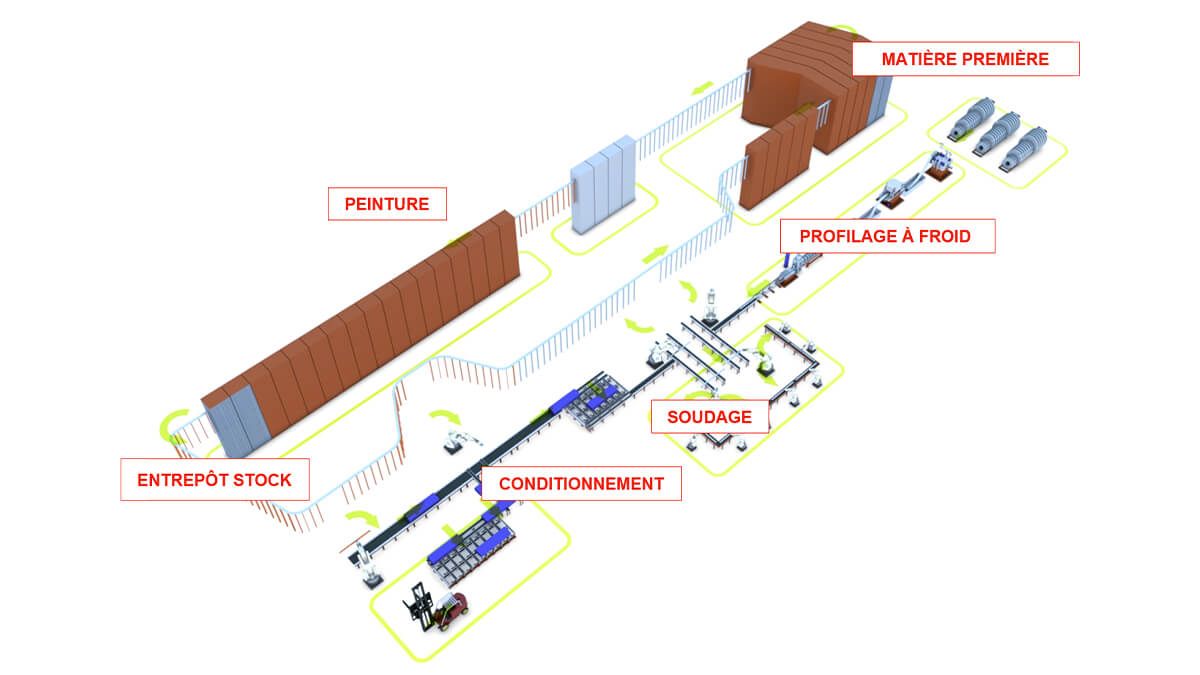

Phases de production des rayonnages métalliques :

Matière première des rayonnages métalliques

Dans le cas des racks ou des rayonnages métalliques industriels, la connaissance de la matière première, l’acier en l’occurrence, est fondamentale en vue d’utiliser la qualité adéquate de matière première pour chacun des produits.

Pour fabriquer les éléments de systèmes de stockage dans le respect des exigences de chacun des composants, on utilise différentes qualités d’acier conformément aux standards suivants :

- EN 10025 : Produits laminés à chaud en aciers de construction.

- EN 10346 : Produits plats en acier revêtus en continu par immersion à chaud. Conditions techniques de livraison.

- EN 10149 : Produits plats laminés à chaud en acier à haute limite d’élasticité pour formage à froid.

- EN 10139 : Feuillards en acier à faible teneur en carbone, non revêtus pour formage à froid.

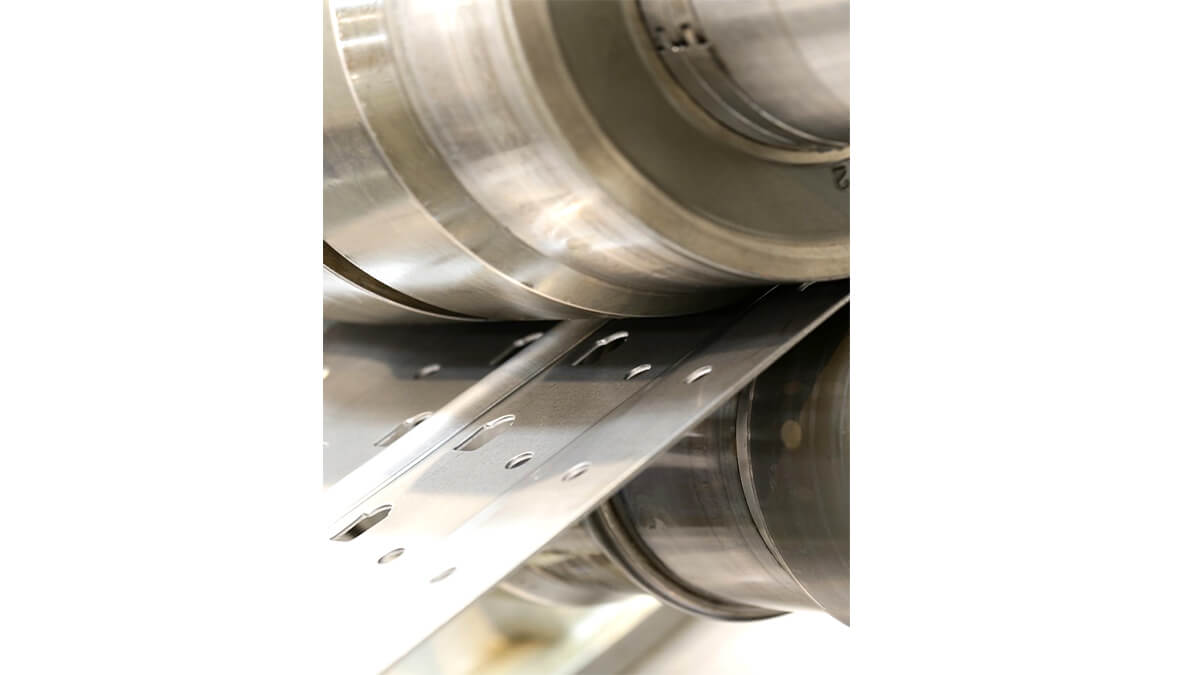

Processus de profilage des rayonnages

Dans cette phase, une machine de production d’acier laminé de technologie avancée, robuste et souple permettra, à travers un contrôle strict des dimensions du profil, de s’assurer que le produit reste toujours dans les paramètres de qualité établis.

Dans un processus de profilage de haute qualité et très exigent, il faut établir et définir, pour chacun des articles fabriqués (lisses et montants, en l’occurrence), une liste complète des cotes, qui sera vérifiée continuellement à chaque nouvel ordre de fabrication. Chaque mesure critique doit être contrôlée pour assurer le comportement adéquat du produit, aussi bien lors du montage de l’installation que sous l’application de la charge.

Dans cette partie du processus, certains fabricants de rayonnages industriels mettent en place un processus de traçabilité de leurs pièces, grâce auquel ils identifient chacune des pièces avec un numéro de série qui les rend uniques et facilement identifiables.

Les systèmes de traçabilité de produit sont un processus qui s’inscrit dans ce qu’on appelle ‘philosophie de l’industrie 4.0.’ pour connaître toutes les clés, lisez notre post sur la traçabilité de produit appliquée aux rayonnages industriels.

Processus de soudage des rayonnages

La soudure entre le profil de la lisse et le connecteur est l’un des composants critiques du rayonnage métallique industriel. Le système de fabrication automatisé fournit une soudure uniforme avec une excellente finition superficielle. Si a posteriori on applique l’unité de contrôle final de 100% des pièces soudées, tout possible défaut dans cette opération peut être écarté.

Dans le cas des rayonnages métalliques industriels, le process de soudage doit être conforme aux règlementations ISO 3834-2 sur les Exigences de qualité pour le soudage par fusion de matériaux métalliques.

Finition

Les lisses, les montants et les échelles doivent s’adapter aux besoins du client, aux caractéristiques du produit et aux conditions environnementales. Par conséquent, la finition des montants et des lisses peut être :

- Finition prégalvanisée :

Pour les éléments dont le remplacement est plus complexe, comme les montants, et qui sont plus exposés aux éraflures. La finition prégalvanisée garantit une résistance optimale.

- Finition en peinture :

Les lisses peuvent être prégalvanisées tout en ayant une finition de peinture, ce qui aide à augmenter le contraste visuel par rapport aux montants et aux diagonales et, par conséquent, facilite le travail du conducteur de chariots.

Dans les cas où les lisses et certains autres accessoires nécessitent une finition en peinture, on effectue un processus automatique, dans lequel ils reçoivent, avant la phase de dégraissage, un traitement avec un produit nanotechnologique de composants de céramique synthétique et lavage à l’eau 100% osmosée. Cela empêche l’apparition d’impuretés qui peuvent être source de corrosion.

L’application de la peinture s’effectue par application électrostatique dans une cabine automatisée. Pour cela, on pulvérise avec de l’époxy-polyester suivi d’un compactage au four. Les rayonnages industriels qui répondent aux paramètres de qualité les plus élevés ont habituellement la certification peinture comme a2 - s1, d0 conformément à UNE EN ISO 13501 qui règlemente les propriétés de réaction et de résistance au feu de produits de construction et d’éléments d’édification.

- Finition galvanisation à chaud :

Les lisses peuvent également être fabriquées avec une finition de galvanisation à chaud, dont la caractéristique principale est sa haute résistance dans des conditions extrêmes, car le principal avantage de la galvanisation d’un élément à chaud est d’éviter l’oxydation et la corrosion que l’humidité et la pollution environnementale peuvent occasionner sur l’acier qui conforme les éléments du rayonnage industriel.

Colisage

C’est la phase finale du processus. Elle aussi est généralement automatisée pour garantir une finition uniforme avec une excellente protection contre les heurts accidentels lors des phases de manipulation et de transport.

Dans cette phase, les montants et les lisses sont stockés en paquets. Postérieurement, chaque paquet est emballé avec du plastique, afin que les produits arrivent jusqu’à destination protégés, et évite les détériorations du matériel au cours de sa manipulation et de son transport. Enfin, les paquets sont ordonnés et attachés pour le stockage et la livraison, à l’aide de cerclins de polyester.

Stockage du produit

Enfin, le produit fini devra être stocké de façon temporaire dans une annexe proche de l’endroit où s’effectue le processus de fabrication. La gestion du stock du produit fini peut être très diverse en fonction de l’entreprise, du type de produit ou des facteurs externes qui affectent le marché à un moment déterminé.