L’objectif principal du processus de préparation de commandes, ou picking, dans un entrepôt doit être de le faire de façon correcte, sans erreurs, et en utilisant le moins de temps et de ressources possibles pour l’entreprise.

Mais il existe différentes méthodes de picking qui cherchent à optimiser ce procédé en tenant compte des caractéristiques et des besoins spécifiques de chaque entreprise. Nous allons nous centrer sur le système de picking par lots et nous allons analyser en détail ses utilités, ses avantages et ses applications.

Le picking par lots ou batch picking, qu’est-ce que c’est ?

Le picking par lots, également connu sous son nom en anglais “batch picking”, est un système qui s’applique en phase initiale de la préparation de commandes. Dans un même processus de collecte de la marchandise, on collecte plusieurs unités de la même référence de produit qui correspondent à différentes commandes finales.

De cette façon, les opérateurs de l’entrepôt effectueront la collecte par lots de produits avec la même référence, en optimisant le temps et la distance parcourue.

C’est un système qui facilite la préparation massive de commandes en assurant que le processus s’effectue de la façon la plus efficiente possible, puisqu’il permet une optimisation très élevée des itinéraires de picking dans l’entrepôt.

Batch picking et wave picking : deux concepts étroitement liés

Les méthodes de batch picking et de wave picking sont très similaires dans le sens où toutes deux cherchent à optimiser les temps dans le processus de la collecte de la marchandise en vue de la préparation des commandes.

Le batch picking se limite à unifier la collecte des produits de même référence pour plusieurs commandes, alors que le wave picking organise des vagues de collecte de commandes en regroupant la marchandise selon un critère à définir (poids, volume, transporteur, client final…) en lui assignant un temps déterminé et un opérateur responsable. On pourrait dire que le wave picking est un système légèrement plus organisé et complexe, qui requiert un peu plus de planification préalable, mais qui permet une circulation dans l’entrepôt plus ordonnée.

Comme les différences entre les deux méthodes ne sont faites que de petites nuances, les deux termes s’utilisent parfois indistinctement pour définir le fonctionnement du processus de picking dans un entrepôt.

Principaux avantages à appliquer le batch picking dans un entrepôt

L’objectif et le bénéfice principaux recherchés avec le batch picking tournent autour de l’optimisation du temps et de la distance parcourue dans l’entrepôt, pour en définitive, avoir des opérations d’entrepôt plus efficientes.

Vous trouverez ci-dessous le détail des principaux avantages de la préparation de commandes par lots :

Économie de temps

C’est là le grand avantage de cette méthode, car, grâce à la préparation de commandes en lots de produits, au lieu de les réaliser une par une, on optimise considérablement le temps destiné à ce processus.

Réduction des distances parcourues

L’optimisation des itinéraires des opérateurs dans l’entrepôt réduit les distances à parcourir, supprime les déplacements superflus, et réduit la fatigue des opérateurs en minimisant la circulation dans l’entrepôt.

Simplicité d’accès et collecte des produits

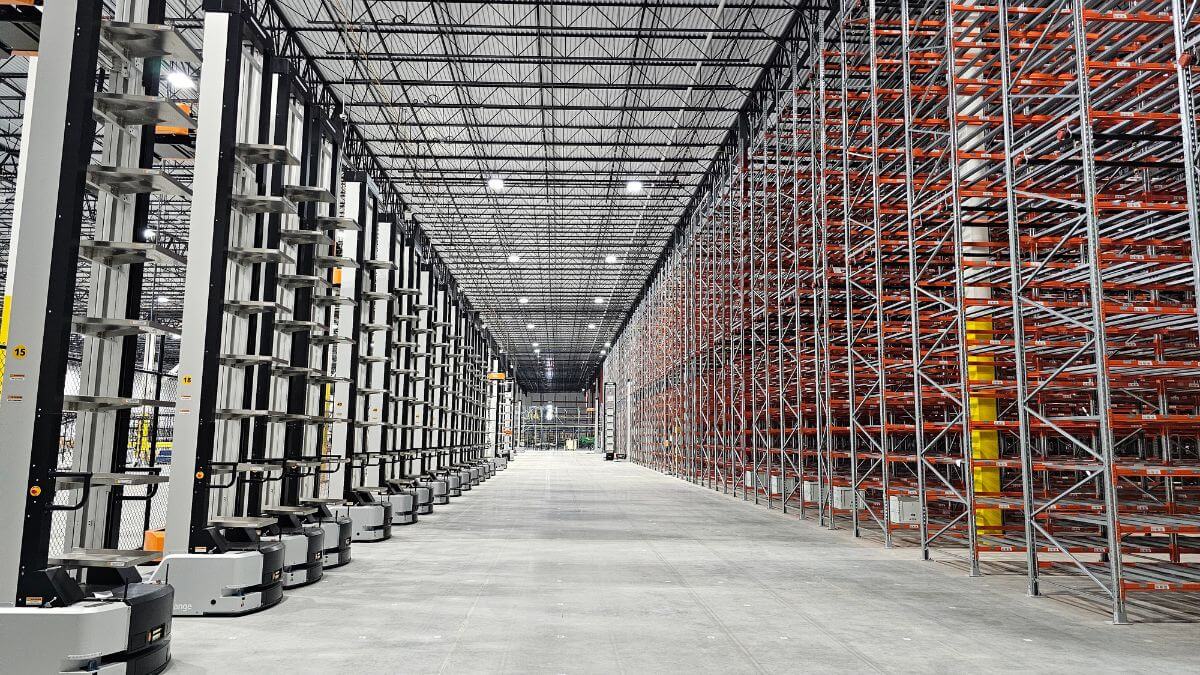

Si dans l’entrepôt c’est le batch picking qui va être appliqué, il faut organiser la marchandise de façon stratégique dans les rayonnages industriels pour faciliter la collecte et l’accès, avec une organisation par références pour simplifier la préparation par lots.

À ce niveau, le choix de la solution de stockage à installer est fondamental, il faut savoir si on a besoin d’une solution manuelle avec accès direct à toutes les unités de charge comme les rayonnages mi-lourds ou d’une solution plus compacte comme les rayonnages de picking dynamique.

Augmentation de la capacité d’expédition de commandes

Cet avantage est une conséquence directe des précédents : si on arrive à optimiser les temps, les distances parcourues et l’accès aux produits, on sera en mesure d’apporter à l’entreprise une plus grande capacité à préparer et à expédier les commandes, ce qui augmentera tout naturellement l’efficience, la rentabilité et la compétitivité logistique de l’entreprise face à la concurrence.

À quel moment appliquer le picking par lots dans un entrepôt ?

Malgré les nombreux avantages du batch picking, cette méthode ne fonctionnera que dans des entrepôts qui réunissent certaines conditions.

Il s’agit d’un système idéal pour les entrepôts où les commandes sont relativement homogènes et où le nombre de références de marchandises n’est pas excessif, sinon cela diminuerait l’efficacité de la collecte par lots. S’il y a beaucoup de commandes d’une seule référence, l’efficience du système augmente considérablement. Le processus de collecte par lots favorise une plus grande souplesse dans la préparation et l’expédition des commandes.

Le batch picking sera plus simple à appliquer si les unités de charge sont de dimensions similaires entre elles et d’un volume et d’un poids qui permettent leur manipulation manuelle sans problème.

La méthode de batch picking est très utilisée dans les entreprises de e-commerce parce que, justement, elles remplissent la majeure partie des conditions citées plus haut. Le batch picking permet donc de dynamiser le processus et le dote d’une plus grande précision.

Types de batch picking, ou préparation par lots

La méthode de préparation de commandes par lots peut être appliquée de différentes façons. Tout en maintenant l’essence commune de la méthode, il y a des différences dont il faudra tenir compte avant sa mise en place dans l’entrepôt.

En résumé, les différences entre les 3 systèmes présentés ci-dessous est qu’on part du système traditionnel dans lequel on ne fait que collecter la marchandise, pour passer à des systèmes plus complets qui intègrent le processus de consolidation et de colisage des commandes.

Méthode de Batch Picking conventionnel

Dans le Batch Picking conventionnel, l’opérateur ne collecte que les lots de produits définis sans effectuer aucune autre action. Une fois qu’il a collecté toutes les unités du lot, ces produits sont acheminés vers une aire spécifique de l’entrepôt pour effectuer le processus de consolidation et le postérieur colisage et l’expédition des commandes.

Le principal avantage est que le processus de collecte est simplifié et dynamisé, et en plus la méthode permet d’augmenter le nombre de produits à collecter dans chaque lot.

Méthode Pick to cart ou Batch picking avec chariots

La méthode Pick to cart incorpore le processus de consolidation lors de la collecte de la marchandise. L’opérateur circule ainsi dans l’entrepôt avec un chariot muni de différents caissons, ou tiroirs, qui correspondent aux commandes à conformer, et il collecte chaque référence sur les rayonnages de picking et la dépose dans le tiroir correspondant, réalisant alors la consolidation.

Le processus de colisage des commandes sera effectué a posteriori, dans une aire spécifique.

Méthode Pick to box

Le système de Pick to box ajoute la phase de colisage dans l’équation et, dans cette méthode, l’opérateur aura déjà disposé sur son chariot les caisses ou les colis qui seront envoyés comme commande finale. L’opérateur collecte donc la marchandise, et dans une même étape, il consolide et effectue le colisage de la commande.

Cette méthode est bien plus complexe, surtout dans la phase de planification initiale, car elle implique de définir au préalable la taille du colis dans lequel la commande sera envoyée et de calculer combien de ces colis l’opérateur va pouvoir transporter lors de la collecte par lots.

Si votre entrepôt requiert des rayonnages à picking manuel pour optimiser le stockage ou le processus de collecte des commandes, n’hésitez pas à contacter notre équipe de professionnels, C’est ici.