La méthode Just in Time (JIT), aussi appelée système « Juste à Temps » (JAT), est une méthodologie créée à l’origine pour l’organisation de la production dont l’objectif est de disposer uniquement de la quantité nécessaire de produit, au bon moment et au bon endroit, et d’éliminer tout gaspillage ou tout élément qui ne suppose aucun apport de valeur.

Actuellement, le Système Juste à Temps s’applique de façon généralisée dans les processus logistiques des entrepôts dans le but d’atteindre la plus grande efficience possible sur la totalité de la chaîne logistique.

Il s’agit d’un système facile à définir, mais dont l’application est complexe car il requiert une grande coordination et une parfaite organisation de tous les éléments qui interagissent dans la chaîne logistique.

Origine et fonctionnement du Système Juste à Temps (JAT)

Le système Just in time a son origine dans le Japon des années 1950, lorsque le constructeur automobile Toyota a commencé à utiliser un système de production propre, le « Toyota Production System » qui, avec les années a été perfectionné jusqu’à la méthode Just in Time actuelle.

L’objectif de ce système était très simple : éliminer ou réduire du processus de production tout élément qui n’apporte pas de valeur. En définitive, atteindre l’efficience à travers la simplicité, une philosophie profondément enracinée dans le pays nippon.

Ces éléments pourraient concerner depuis la matière première jusqu’aux équipements ou encore l’espace d’entrepôt, afin de réduire les coûts, les délais et les ressources.

Très rapidement, la méthode Juste à Temps a commencé à être appliquée non seulement dans le cadre du processus productif, mais aussi dans tous les domaines de l’entreprise, car les améliorations de compétitivité expérimentées par les entreprises qui l’appliquaient s’avéraient remarquables.

La philosophie JIT s’est étendue au sein des principales entreprises japonaises, et postérieurement, quoique avec de plus grandes difficulté, dans les entreprises occidentales.

Avec ce système, on passe d’un système du type « Push » dans lequel chaque phase de la chaîne accumule sa production jusqu’à ce qu’elle soit requise par la suivante phase, à un système « Pull » dans lequel c’est chaque phase qui sollicite la quantité requise à la phase antérieure de la chaîne logistique. De cette façon, on ne produit que le strict nécessaire.

La méthode Just in Time dans le stockage et la logistique

Depuis ses origines dans les années 50, le système Just in Time s’appliquait à optimiser l’espace de stockage utilisé par les entreprises.

La faible superficie territoriale du Japon faisait de l’espace disponible l’un des facteurs les plus valorisés dans les entreprises, et donc l’un des principaux avantages qu’apportait le JIT était l’économie d’espace à travers la réduction de l’excès de marchandises ou de stock.

L’application du système Just in Time dans une entreprise requiert un parfait fonctionnement de la logistique, avec une communication et une organisation totale entre les fournisseurs et les clients de la chaîne logistique.

Le système Just in time appliqué à la logistique affecte directement le processus de gestion du stock, la préparation de commandes, la gestion du transport et le service clientèle et le service après-vente.

Ce challenge devient plus complexe encore avec la globalisation et notamment l’explosion des achats en ligne qui requiert un service dans des délais très réduits et un niveau de stock disponible en entrepôt très élevé.

Les entrepôts doivent être situés de façon stratégique pour remplir leur fonction dans la chaîne logistique, que ce soit sur le lieu de fabrication ou sur un point intermédiaire en vue de la distribution.

Pour appliquer correctement la philosophie Just in Time dans l’entrepôt, il faut supprimer toutes les phases qui n’apportent pas de valeur au processus : il faut donc étudier en profondeur la solution de stockage à installer et son type de gestion ainsi que le flux de produit, il faut réduire les distances parcourues par les opérateurs et par les chariots élévateurs, il faut réduire les temps de la préparation de commandes et simplifier les processus de réception et d’expédition de la marchandise.

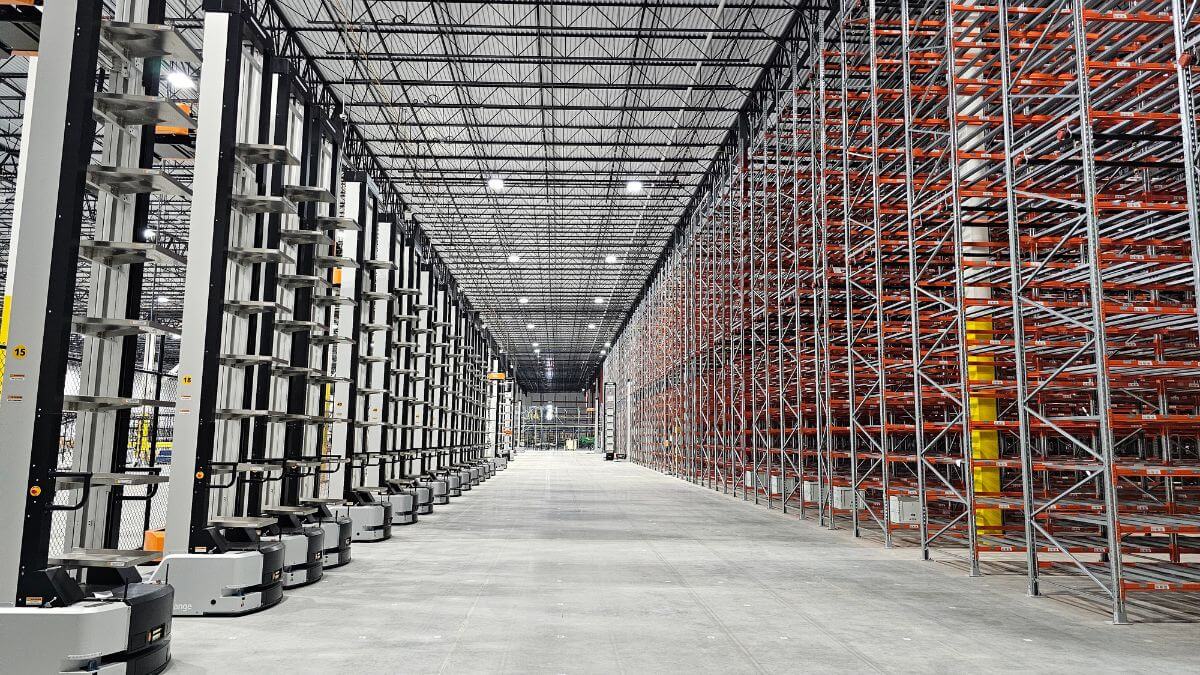

Le degré d’optimisation maximal de la méthode Just in Time peut être atteint avec l’installation d’une solution de stockage automatisée qui optimise toutes les tâches précédentes.

Avantages et difficultés du système Just in Time

Les principaux avantages de l’application du système Just in Time sont les suivants :

- Réduction du niveau de stock de marchandises. On ne produit que la quantité nécessaire sollicitée par la phase suivante de la chaîne logistique, ce qui fait qu’on peut optimiser le temps de stockage des produits ainsi que l’utilisation de l’espace.

- Il évite la caducité ou la détérioration des produits stockés pendant une durée excessive. Le système JIT aura besoin de s’appuyer sur un système de gestion des entrepôts qui soit optimal afin de respecter cette rotation correcte des marchandises.

- Les temps de chargement et de déchargement de la marchandise sont réduits.

- Réduction des coûts de stockage et inventaire et donc amélioration de la compétitivité des entreprises.

- C’est un système de grande adaptabilité une fois implanté, car il simplifie toutes les phases de la chaîne logistique.

Par contre, le système JAT présente également une série de difficultés ou de désavantages qui doivent être correctement évalués avant de le mettre en place dans une entreprise :

- Une implantation erronée du système Just in Time peut impliquer des retards ou la pénurie de stock dans certaines des phases de la chaîne logistique, ce qui impliquerait du retard dans les phases suivantes.

- Il exige une grande coordination et une parfaite communication entre les clients et les fournisseurs : tous les participants de la chaîne logistique doivent être informés en permanence de la situation dans le reste des phases.

- La philosophie Just in Time doit être adoptée par la totalité de l’entreprise. Sans l’implication de toutes les parties de l’organisation, sa bonne mise en marche s’en verrait menacée.

- Comme les achats se font en quantités moindres, il est probable que les prix d’achat du fournisseur seront plus élevés.

- En changeant de fournisseur, le coût peut, le cas échéant, augmenter. C’est pourquoi la fiabilité et le sérieux du fournisseur est un facteur clé dans le système Just in Time.

Comment appliquer le système Juste à Temps dans un entrepôt ?

Pour mettre en marche de façon appropriée la méthode Juste à Temps (JAT) dans un entrepôt, il faut tenir compte de ce qui suit :

Conception du layout en minimisant les déplacements

La conception du layout de l’entrepôt initial est une étape clé lors de l’implantation du système « Just in time ».

Il faut élaborer un layout d’entrepôt qui réduise les distances que doivent parcourir les chariots élévateurs et les opérateurs et qui simplifie le flux des marchandises entre les différentes zones de l’entrepôt.

Définir la solution de stockage appropriée

La solution de rayonnages industriels choisie pour stocker les marchandises de l’entrepôt est un autre point clé.

En général, on utilise des solutions de stockage qui facilitent le flux de la marchandise et le contrôle des stocks, comme c’est le cas avec les systèmes de gestion FIFO.

Le plus haut degré d’efficience peut être atteint avec l’automatisation de la solution de stockage, qui élimine les manœuvres des opérateurs et effectue un contrôle automatique des marchandises.

On peut installer des solutions semi-automatiques comme l’AR Shuttle pour palettes, ou des solutions totalement automatisées telles que les Entrepôts Automatiques AS/RS, les Entrepôts Autoportants ou les Solutions Miniload pour les charges légères.

Faciliter le processus de réception et d’expédition

Dans l’optimisation du temps en entrepôt, le processus de réception et d’expédition de la marchandise est une phase dans laquelle il faut également travailler. Les réceptions se feront dans des quantités inférieures avec le système Just in Time. C’est pourquoi le processus doit être plus rapide.

Il est recommandé d’installer des systèmes de chargement et de déchargement automatiques de la marchandise.

Effectuer un contrôle strict des inventaires

Une fois que l’entrepôt dispose d’un layout adéquat, d’une solution de stockage appropriée et d’un processus de chargement et de déchargement rapide, l’entreprise doit assurer que le processus fonctionne parfaitement u moyen d’un contrôle des inventaires strict et constant.

Dans le système Juste à Temps, cette phase est vitale étant donné que le moindre désajustement dans le stock supposera du retard sur toute la chaîne logistique et donc le mauvais fonctionnement de la méthode.

Si vous souhaitez installer une solution de stockage pour implanter le système Juste à Temps dans votre entrepôt, contactez notre équipe en cliquant ici et nous vous conseillerons dans votre projet.