Heutzutage ist die Kühllagerung von Produkten in der Logistikbranche ein zentrales Thema, zu dem es Besonderheiten auf logistischer Ebene gibt, da die Lösungsentwürfe vollständig an die Aufrechterhaltung der Kühlkette angepasst sein müssen, ohne jedoch dabei die Rentabilität des Lagers sowie die Energieeffizienz und -nachhaltigkeit außer Acht zu lassen.

Auf der anderen Seite haben die aktuellen sozio-gesundheitlichen Gegebenheiten das Wachstum eines Sektors vorangetrieben, der sich ohnehin im Boom befand, und es wird geschätzt, dass der Verbrauch von gekühlten bzw. tiefgekühlten Produkten seit dem Ausbruch der Pandemie um 10 % gestiegen ist.

Dabei ist auch zu berücksichtigen, dass die Kühlanlagen für Lebensmittel sich als sehr komplex erweisen und sehr spezifische Lagerhallen erfordern. Kurz gesagt, die Kühllagerung steht seit langem vor kurz- und mittelfristigen Herausforderungen und muss sich nun der neuen Situation stellen, vor Allem im Lebensmittel- und Pharmasektor.

Vier Herausforderungen für ein Kühllager

Unternehmen, die sich mit der Lagerung bzw. dem Vertrieb von gekühlten oder tiefgekühlten Produkten befassen, müssen sich bei dem Entwurf bzw. der Auswahl des Lagers und der industriellen Regalsysteme, in denen die Ladung gekühlt oder in tiefgekühlt gelagert wird, vier wesentlichen Herausforderungen stellen:

1. Optimierung des Volumens:

Die Entwicklung der Konsumgewohnheiten hat dazu geführt, dass der immobilienwirtschaftliche Sektor mit einer wachsenden Nachfrage nach Flächen konfrontiert wird, die dadurch immer teurer werden. Jeder Kubikmeter kostet Geld, sowohl bei der Anfangsinvestition als auch bei der Nutzung, weshalb das Hauptziel die Optimierung der volumetrischen Befüllung der Lagerhäuser ist.

2. Hoher Grad an Anpassung der Anlagen:

Ob es sich um das Bauvorhaben oder die Lagerbedürfnisse handelt, wir arbeiten gemeinsam mit dem Kunden an der Definition des Gebäudes und sogar an der Gestaltung der Kühl- oder Gefrierkammern. Schon deshalb, weil Kühlen und Gefrieren nicht dasselbe sind, denn sie erfordern unterschiedliche Temperaturniveaus (>0º bzw. <0º).

3. Effiziente Koordination bei der Ausführung schlüsselfertiger Projekte:

Das gilt vor allem für Projekte, die ein Minimum an Bauarbeiten erfordern, wie z. B. Hochregale, also selbsttragende Lager in Silobauweise, die im Kühllagersektor sehr verbreitet sind, wie das Beispiel des Tiefkühllagers des Konzerns Virto Group zeigt.

4. Energieeffizienz:

Das Lager muss produktiv und profitabel sein, und deshalb ist es wichtig, dass der Energieaufwand so gering wie möglich gehalten wird. Denn Kühlanlagen können zwei Drittel des gesamten Energieverbrauchs von Kühllagern ausmachen und gar ein Viertel der Gesamtkosten derjenigen Unternehmen, die Produkte in Kühlhäusern lagern.

Auf der anderen Seite basiert die Effizienz nicht nur auf finanziellen Kriterien, sondern auch auf dem Verbrauch und der Umweltfreundlichkeit, um die Auswirkungen des Klimawandels und seine Auswirkungen einzudämmen.

Drei wesentliche Charakteristika für die Lagersysteme in Kühllagern

Das Industrieregal, das Lager und seine Kühlräume sind zwar nur ein weiteres Element im komplexen Prozess der Kühlkette, das aber sehr spezifische Kriterien erfüllen muss, die bei Nicht -Erfüllung die Kühlkette ruinieren und somit das Lager und den Betrieb des Unternehmens nutzlos machen könnten:

1. Das Lagersystem: Raumnutzung und Temperaturhomogenisierung

Die Industrieregale im Inneren des Kühllagers oder der Gefrierkammer müssen die Lagerraumkapazität optimal ausnutzen, ohne dabei die ständige Aufrechterhaltung und Homogenisierung der Temperatur aus den Augen zu verlieren. Die Regale dürfen keinesfalls zu einem Hindernis für die gekühlte Atmosphäre werden.

2. Korrosionsfreier Stahl als Rohmaterial für Regalsysteme

Der Stahl der Regalanlagen muss so beschaffen sein, dass er auch unter extremen Temperaturen widerstandsfähig bleibt und nicht durch Korrosion beeinträchtigt wird, wofür es zwei Hauptgründe gibt: damit erstens das Lagersystem selbst nicht beschädigt und zweitens das Produkt bzw. die Ware nicht beeinträchtigt wird. Die Regalsysteme aus verzinktem Stahl erweisen sich für diese Art von Umgebungsbedingungen als die widerstandsfähigsten.

3. Kompakte Lösungen hoher Dichte:

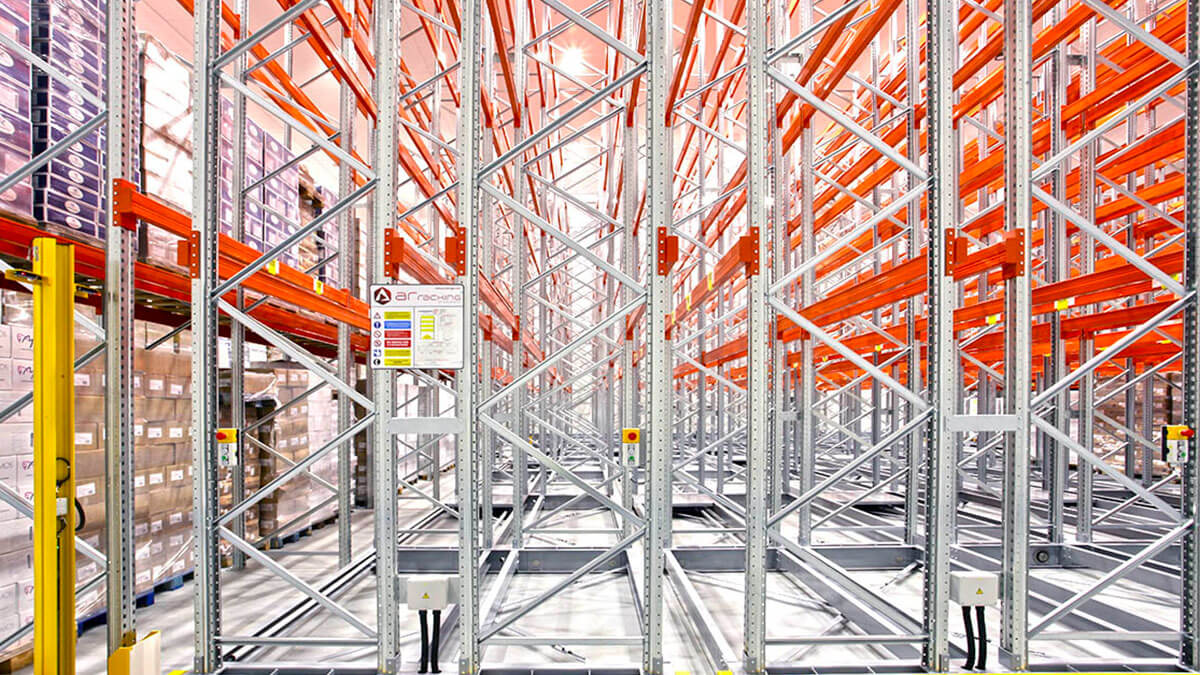

Die verfahrbaren Regale, die halbautomatischen Lösungen zum Lastentransport wie Shuttle Kompaktlager, die Einfahrregale Drive in oder die Hochregale in Silobauweise großer Höhe und Dichte sind die geeignetsten Regalsysteme für die Anforderungen der Kühllagerung, da sie ein sehr dichtes und kompaktes Lagern palettisierter Lasten ermöglichen, die Lagerkapazität erheblich vergrößern und die Temperaturbedingungen der gesamten Kühlkammer wahren.

Es handelt sich bei allen o.g. um kompakte Lagersysteme die eine kontrollierte Temperaturverteilung und die Reduzierung des zu kühlenden Volumens begünstigen, da sie den vorhandenen Platz besser ausnutzen.

Die Einsparung von Lagerhaltungskosten oder die Verkürzung von Be- und Entladezeiten sind Aspekte, die bei dem Entwurf von Industrieregalen in Kälteumgebung ebenfalls berücksichtigt werden müssen. Dies ist jedoch eine Notwendigkeit, die bei jedem Lagerprojekt beachtet werden muss, unabhängig davon, ob es sich um Kühllager oder konventionelle Lagerhallen handelt.

Agiler Betrieb jenseits von vollautomatischen Lösungen

Oft wird von Flexibilität und für Kunden maßgeschneiderten Lösungen gesprochen, wobei immer noch das Vorurteil herrscht, dass es nur einen Weg zur Automatisierung gebe und dass dieser mit hohen Investitionen verbunden sei.

Automatisierte Lager mit Regalbediengeräten oder selbsttragenden Strukturen stellen vollautomatische und fortschrittliche Logistikprojekte dar, die eine hohe Dichte in Volumen und Höhe erreichen. Es stehen jedoch auch andere, halbautomatische Lösungen zur Verfügung.

Für viele Betreiber im Bereich der Kühllogistik könnten eine halbautomatisierte Anlage mit Satellitenwagen oder graduelle Projekte mit Verschieberegalen den Schlüssel dafür darstellen, sich auch an zukünftige Bedürfnisse anpassen zu können. Hierbei handelt es sich um zwei der gebräuchlichsten Systeme für die Lagerung unter gekühlten Bedingungen.

Werfen wir einen Blick auf einige erfolgreiche Projekte:

Erfolgreiche Beispiele für Kühllager mit Shuttle Palettenregalen:

Lager für AUTAA:

- Unternehmenssektor: Spezialist für industrielle Hebe- und Schwerlasttransportdienstleistungen

- Lagerfläche: 5.000 m2

- Gesamtlagerkapazität: 6.100 Paletten

Lager für Virto Group:

- Unternehmenssektor: Produktion und Vertrieb von tiefgefrorenem Gemüse für den Einzelhandel, die Gastronomie und die Industrie

- Lagerfläche: 4.660 m2

- Gesamtlagerkapazität: 10.520 Paletten

Erfolgreiche Beispiele für Kühllager mit verfahrbaren Regalen:

Lager für Fandicosta:

- Unternehmenssektor: Hersteller von gefrorenem, gekühltem und vorgekochtem Wildfisch

- Gesamtlagerkapazität: 12.184 Paletten

Lager für Congelados Sariego:

- Unternehmenssektor: Vertrieb von Tiefkühlprodukten

- Lagerfläche: 23.000 m³

- Gesamtlagerkapazität: 3.240 Paletten.

Wenn Sie die Installation eines neuen Lagersystems in Ihrem Lager in Erwägung ziehen oder die Installation erneuern möchten, kontaktieren Sie uns hier und unser Team wird Sie mit der am besten geeigneten Lösung beraten.