Eine Gefrierkammer ist ein Ort, an dem Waren bei Temperaturen unter 0 ºC gelagert werden und an dem verschiedene Prozesse ablaufen können, um die Qualität von Lebensmitteln, Gesundheitsprodukten und Arzneimitteln zu erhalten.

Unternehmen im Kühlsektor stehen vor einer Reihe von Anforderungen, wie z. B. die optimale Nutzung des Lagerraums, die korrekte Verwaltung der Waren und deren Rückverfolgbarkeit oder die Minimierung der Energiekosten.

Unterschiede zwischen Kühlhaus und Kühllager

Ein Kühlhaus hat die Aufgabe, ein Produkt über einen längeren Zeitraum aufzubewahren, ohne dass die Gefahr besteht, dass es verdirbt. Ein Kühllager hingegen dient dazu, ein Produkt bei einer für den Verbrauch optimalen Temperatur zu halten und zu verhindern, dass es kurzfristig verdirbt. Die Entscheidung für die eine oder die andere Art von Kühlraum hängt von den Bedürfnissen des Unternehmens ab.

Kühlhäuser und Kühllager müssen mit Sandwichpaneelen gebaut werden, die als Dämmelemente fungieren, um eine Temperaturübertragung nach außen zu verhindern. Der einzige Unterschied liegt im Boden: Kühlhäuser müssen den Boden isolieren, um Kondensation zu verhindern, während Kühlräume diese Isolierung nicht benötigen.

Sie sind in der Regel mit den gleichen Lagersystemen ausgestattet. Die Wahl zwischen ihnen hängt von der erforderlichen Lagerkapazität und der Handhabbarkeit der Waren ab.

Andere Arten der Kühllagerung

Zusätzlich zu Kühlhäusern und Kühllagern gibt es auch andere Arten von Kühlumgebungen zur Lagerung.

Temperaturkontrollierte Lagerhäuser

Im Gegensatz zu gekühlten Lagern halten Lager mit kontrollierter Temperatur eine konstante Temperatur aufrecht, die jedoch nicht unbedingt unter dem Gefrierpunkt liegen muss.

Diese Lager sind ideal für Frischwaren wie Obst und Gemüse, die gekühlt, aber nicht eingefroren werden müssen. Die Wahrung einer angemessenen Temperatur in diesen Lagern dient dazu, die Haltbarkeit der Produkte zu verlängern und ihre Qualität zu erhalten.

Gekühlte Container

Kühlcontainer sind mobile Einheiten, die mit Kühl- und Temperaturkontrollsystemen ausgestattet sind und hauptsächlich für den Transport von verderblichen Produkten auf dem See-, Land- oder Schienenweg verwendet werden. Diese Container sorgen dafür, dass die Produkte während des gesamten Transports stets auf der gewünschten Temperatur gehalten werden, damit sie nicht verderben und ihre Qualität bis zum Bestimmungsort gewahrt wird.

Kühlkammern

Kühlkammern sind kleinere Einrichtungen als Kühlhäuser und werden für die temporäre Lagerung von Produkten bei kontrollierter Temperatur genutzt. Sie sind häufig in Supermärkten, Restaurants und Verteilzentren zu finden, wo verderbliche Produkte für kurze Zeiträume vor der Verteilung oder dem Verbrauch gelagert werden müssen. Diese Kammern ermöglichen einen schnellen und effizienten Zugang zu den Produkten und gewährleisten deren Frische.

Kühlfahrzeuge

Kühlfahrzeuge, wie Lkw oder Transporter, sind mit integrierten Kühlsystemen ausgestattet, um während des Transports von verderblichen Produkten die richtige Temperatur aufrechtzuerhalten. Diese Fahrzeuge sind ein wichtiger Bestandteil der Lieferkette und sorgen dafür, dass die Produkte ohne Qualitätseinbußen in einwandfreiem Zustand an ihren Bestimmungsort gelangen.

Hauptherausforderungen der Lagerung unter null Grad

Die wichtigsten Probleme oder Herausforderungen, die bei der industriellen Lagerung unter Minusgraden zu beachten sind, lauten wie folgt:

Wahrung der Temperatur

Eine der größten Herausforderungen bei der Lagerung bei Minusgraden ist die Wahrung einer konstanten Temperatur innerhalb eines bestimmten Bereichs. Kleine Temperaturschwankungen können zu Qualitätsverlusten oder zum Verderben der gelagerten Produkte führen. Um diese Schwankungen zu vermeiden, müssen effiziente Temperaturüberwachungs- und -regelungssysteme eingesetzt werden.

Kontrolle der Luftfeuchtigkeit

Die Luftfeuchtigkeit ist ein weiterer kritischer Faktor bei der Kühllagerung. Eine zu hohe Luftfeuchtigkeit kann das Wachstum von Bakterien und Schimmel in Lebensmitteln begünstigen und so die Lebensmittelsicherheit und -qualität beeinträchtigen. Um diese Probleme zu vermeiden, ist es wichtig, ein angemessenes Feuchtigkeitsgleichgewicht in der Einrichtung zu erhalten.

Handhabung während des Transports

Der Transport von verderblichen Waren stellt eine große logistische Herausforderung dar, insbesondere die Wahrung der richtigen Temperatur während des gesamten Prozesses. Die Produkte können beim Be- und Entladen sowie während langer Fahrten unerwünschten Temperaturen ausgesetzt sein. Um diese Risiken zu beschränken, ist der Einsatz von Kühlfahrzeugen und die Anwendung geeigneter Handhabungsverfahren unerlässlich.

Inventarverwaltung

Eine unzureichende Bestandsverfolgung kann zu Lebensmittelverlusten aufgrund von Verfall oder Verderb führen. Es ist wichtig, genau zu kontrollieren, was auf Lager ist, wie viel auf Lager ist und wie lange jedes Produkt gelagert wurde. Wirksame Bestandsverwaltungssysteme helfen, Schwund zu vermeiden und den Produktumschlag zu optimieren.

Energie-Effizienz

Kühlsysteme sind große Energieverbraucher, die die Betriebskosten und die Umweltbelastung erheblich anheben können. Die Einführung energieeffizienter Technologien und Verfahren ist eine ständige Herausforderung, um diese Kosten zu senken und den ökologischen Fußabdruck zu verringern.

Die wichtigsten Punkte bei der Planung eines industriellen Gefrierraums

Eine korrekte Verteilung der Vorgänge in einem Gefrierraum verbessert die logistische Effizienz erheblich. Bei der Planung dieser Einrichtungen ist es wichtig, Entscheidungen zu treffen, die die Nutzung des verfügbaren Raums bestmöglich gestalten und einen reibungslosen und effizienten Betrieb gewährleisten.

Warenein- und -ausgang: Für den Eingang und den Versand verfügen die Tiefkühlräume in der Regel über eine gekühlte Vorkammer, in der die Qualitätskontrolle der Produkte stattfindet.

Diese Kammern sind in der Regel mit einem SAS (Security Airlock System) ausgestattet, das aus zwei Schnellverschlüssen besteht (einer in der Kammer und einer an der Außenseite), die nie gleichzeitig geöffnet werden. Die Funktion dieses Systems besteht darin, plötzliche Temperaturschwankungen zu vermeiden sowie Kälteverluste und Kondensation zu verhindern.

Lagerraum: Er muss mit Einfahrregale ausgestattet sein, die an den verfügbaren Platz angepasst sind und eine höhere Leistung garantieren. Außerdem muss eine gute Belüftung des gesamten Raums gewährleistet sein.

Auftragsvorbereitung: Dies ist ein komplizierter Prozess, der in diesen Fällen bei Minustemperaturen durchgeführt wird, so dass nach Lösungen gesucht werden muss, die dies erleichtern.

Für Gefrierkammern geeignete Lagersysteme

Jedes Unternehmen, das mit Gütern umgeht, die eine kontrollierte Temperatur erfordern, wie z. B. die Agrar-und Lebensmittelwirtschaft, Chemie- oder Pharmaindustrie, benötigt unbedingt ein geeignetes Kühllager für jede Art von Produkt. Wir von AR Racking verfügen über umfassende Erfahrung bei der Einrichtung von temperaturgeregelten Lagern für Unternehmen in diesen Sektoren.

Einige gängige Lagersysteme für den Kühlhaussektor sind:

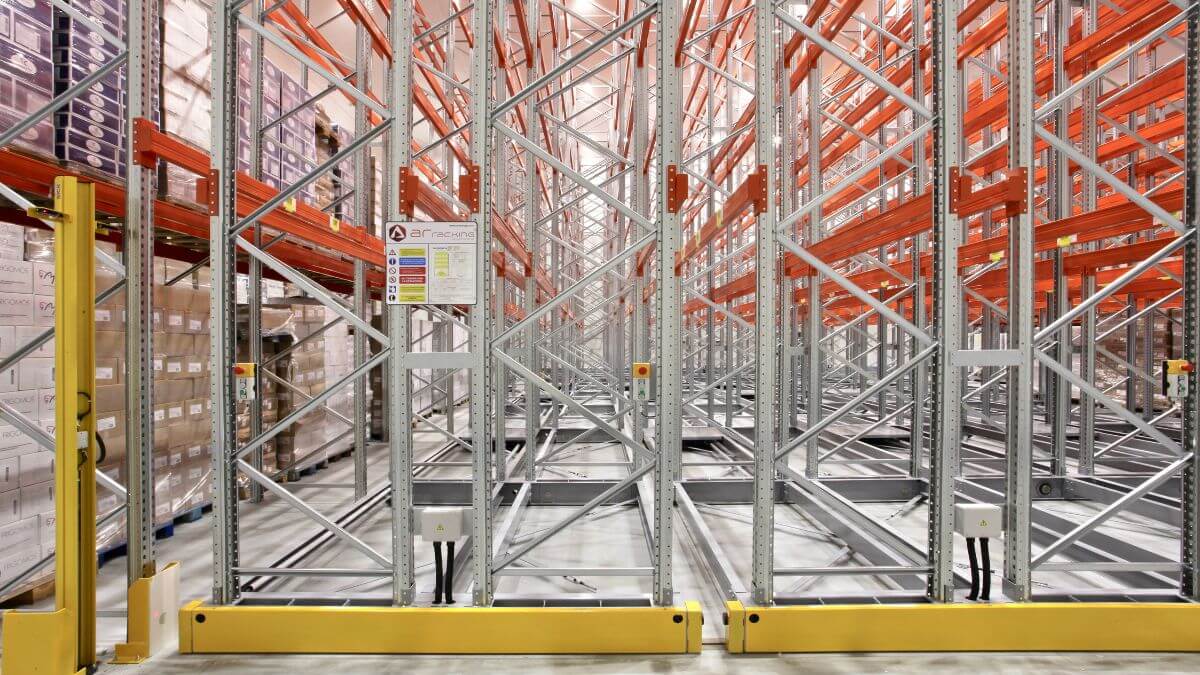

Verschieberegale

Verschieberegale sind eine außergewöhnliche Lösung für die Lagerung von Kühl- und Gefriergeräten, da sie speziell für eine maximale Raumausnutzung und eine Minimierung des zu kühlenden Volumens konzipiert sind. Mit diesem System können die Regale seitlich verschoben werden, so dass keine festen Gänge mehr erforderlich sind und bei Bedarf ein einziger beweglicher Gang entsteht. Dadurch wird nicht nur der verfügbare Platz optimiert, sondern auch die zu kühlende Fläche erheblich reduziert, was zu niedrigeren Energie- und Betriebskosten führt.

Ein herausragendes Merkmal dieser Regale ist der Modus "Nachtaufstellung". In Zeiten der Inaktivität können die Regale leicht geöffnet werden, um die Luftzirkulation im Inneren der Kammer zu verbessern. Diese Funktion sorgt für eine gleichmäßigere Temperaturverteilung und verhindert die Bildung von Temperaturzonen, die die Qualität der gelagerten Produkte beeinträchtigen könnten.

Zusammenfassend lässt sich sagen, dass Verschieberegale aufgrund ihrer Energieeffizienz, ihrer Platzoptimierung und ihrer Fähigkeit, gleichbleibende Lagerbedingungen aufrechtzuerhalten, ideal für Tiefkühl- und Kühllager sind.

Einfahrregale

Einfahrregale eignen sich besonders für Kühl- oder Tiefkühllager, da sie den verfügbaren Raum durch eine äußerst kompakte Bauweise voll ausnutzen können.

Bei diesem Lagersystem können Gabelstapler zum Ein- und Auslagern von Lasten in die von den Regalen gebildeten Gänge fahren, so dass keine zusätzlichen Gänge erforderlich sind. Dies führt zu einer effizienteren Nutzung des horizontalen und vertikalen Raums, was in Umgebungen, in denen die Temperaturkontrolle ausschlaggebend ist, entscheidend ist.

Die Verdichtung der Lagerung optimiert nicht nur die Raumnutzung, sondern trägt auch zu einer homogeneren Temperaturverteilung innerhalb der Kammer bei. Durch die Verringerung der Leerräume zwischen den Produkten wird die Effizienz des Kühlsystems verbessert, was eine schnellere und gleichmäßigere Kühlung der Produkte ermöglicht.

Darüber hinaus trägt dieses System zur Senkung der Betriebskosten bei, indem es das zu kühlende Luftvolumen reduziert und die Energieeffizienz der Anlage verbessert. Aus diesen Gründen sind Einfahrregale eine vorrangige Wahl für die Kühl- und Tiefkühllagerung.

Hochregale in Silobauweise

Regallager in Silobauweise sind aufgrund ihrer robusten und anpassungsfähigen Bauweise eine optimale Lösung für Lager, die unter extremen Kältebedingungen oder in Gefrierkammern betrieben werden. Bei diesem System dienen die Regale nicht nur zur Lagerung von Produkten, sondern sind auch ein integraler Bestandteil der Gebäudestruktur. Dadurch werden Säulen und andere zusätzliche Stützelemente überflüssig, was eine effizientere Nutzung des verfügbaren Raums ermöglicht.

Darüber hinaus erleichtern die Regallager in Silobauweise die Integration von Kühl- und Temperaturkontrollsystemen, die eine gleichmäßige Kälteverteilung in der gesamten Anlage gewährleisten. Dies trägt nicht nur dazu bei, die Qualität und Sicherheit der gelagerten Produkte zu erhalten, sondern optimiert auch den Energieverbrauch, wodurch die Betriebskosten und die Umweltbelastung gesenkt werden.

Für viele Unternehmen in Sektoren wie der Lebensmittel- und Pharmaindustrie ist der Gefrierschrank ein unverzichtbarer Arbeitsbereich. Er muss so viel Lagerkapazität wie möglich bieten und den Energieverbrauch maximieren, um ausreichend effektiv zu sein.

Wir von AR Racking verfügen über umfassende Fachkompetenz bei der Planung und Ausstattung von Kühlräumen. Wenden Sie sich an unser Expertenteam, um sich bezüglich der Bedürfnisse Ihres Unternehmens beraten zu lassen.