El almacenaje de productos en frío está en el centro de las conversaciones del sector logístico en los últimos tiempos. Además, tiene particularidades a nivel logístico que hacen que el diseño de las soluciones tenga que estar totalmente adaptado al mantenimiento de la cadena de frío, pero sin olvidar la rentabilidad del almacén y la eficiencia y sostenibilidad energética.

Por otra parte, las circunstancias sociosanitarias actuales han potenciado el crecimiento de un sector que venía trazando una trayectoria al alza, y es que, se calcula que el consumo del producto refrigerado y/o congelado ha experimentado una subida del 10% desde que estallara la pandemia.

Todo esto hace que las instalaciones para alimentos refrigerados sean complejas y requieran naves muy especializadas. En definitiva, el almacenaje en frío hace tiempo que se enfrenta a retos a corto y medio plazo, y que ahora mismo debe abordar el nuevo escenario, sobre todo, de los sectores de la alimentación y de la industria farmacéutica.

4 Retos a los que debe enfrentarse un almacén de productos en frío

Las empresas dedicadas a almacenar y o distribuir productos refrigerados o congelados deben hacer frente a cuatro retos principales a la hora de diseñar o elegir la nave y los racks industriales que almacenarán la carga en condiciones de refrigeración o en las cámaras de congelación:

1. Búsqueda de la optimización del volumen:

La evolución de los hábitos de consumo ha hecho que el sector inmologístico esté ante una creciente demanda de suelo que cada vez está más cotizado. Cada metro cúbico cuesta dinero, tanto en la inversión inicial como en la explotación, por lo que el principal objetivo es la optimización del llenado volumétrico de los almacenes.

2. Alto nivel de personalización de las instalaciones:

Desde la edificación a las necesidades, trabajando junto con el cliente en la definición del edificio y e incluso en el diseño de las cámaras refrigeradas o de congelación. En primer lugar, porque no es lo mismo la refrigeración y la congelación demandan niveles de temperatura distintos (>0º y <0º, respectivamente).

3. Eficiente coordinación en la ejecución del proyecto llave en mano:

Especialmente en aquellos proyectos que requieran un mínimo de obra civil como en almacenes de gran altura como los almacenes autoportantes, muy habituales en el sector del almacenaje en frío, como se puede comprobar con el almacén para producto congelado de Virto Group.

4. Eficiencia energética:

El almacén debe ser productivo y rentable, y para ello, es importante que el gasto energético no se dispare más de lo necesario. Las instalaciones de frío pueden llegar a alcanzar dos terceras partes del consumo total de energía de los almacenes frigoríficos y puede llegar a suponer un cuarto del total de los costes generales de las empresas que almacenan productos en frío. Por otra parte, la eficiencia no sólo atiende a criterios de gasto, sino de consumo y de respeto por el medio ambiente con el fin de mitigar el impacto del cambio climático y sus consecuencias.

3 Características esenciales de los racks para almacenaje en frío

El rack industrial, el almacén y su cámara frigorífica son sólo un elemento más dentro del complejo proceso de la cadena del frio, pero debe responder a criterios muy concretos que, de no cumplir, pueden arruinar la cadena de frío y por tanto, inutilizar el almacén y la operativa de la empresa:

1. El sistema de almacenaje: aprovechamiento del espacio y homogenización de la temperatura

Los racks industriales que irán dentro de la cámara frigorífica o de congelación tienen que aprovechar al máximo la capacidad de almacenaje del espacio sin perder de vista el mantenimiento constante y la homogeneización de la temperatura. Los racks no deben en ningún caso bloquear la atmósfera de frío.

2. El acero de los racks: resistente a la corrosión

El acero de los racks debe estar preparado para trabajar a temperaturas extremas y que no le afecte la corrosión por dos motivos principales: para que no se deteriore el propio sistema de almacenaje y para que no llegue incluso a afectar al producto o mercancía. Los racks industriales fabricados con acero galvanizado son las más resistentes en este tipo de condiciones ambientales.

3. Soluciones compactas y de alta densidad:

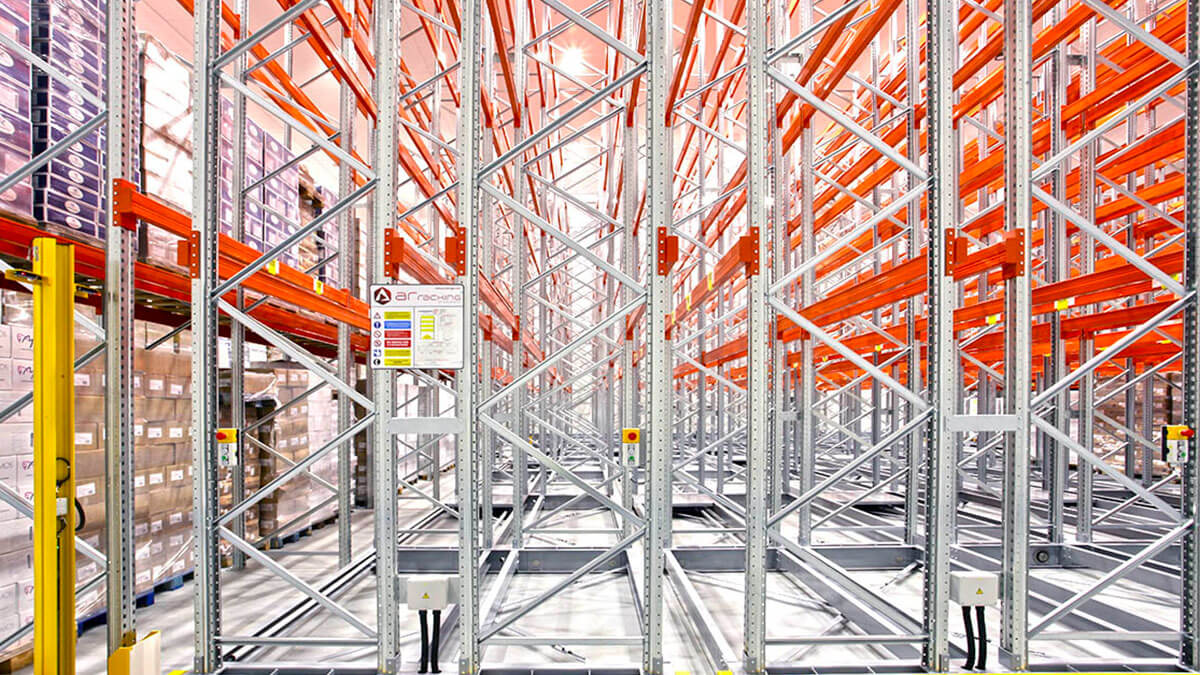

Los racks móviles, las soluciones semiautomatizadas para desplazar la carga como el AR Shuttle, los racks compactos Drive in o las estructuras autoportantes de gran volumen y altura son los sistemas de racks que más se ajustan a las necesidades del almacenaje en frío, ya que permiten un almacenaje de alta densidad, la compactación de la carga paletizada, aumentan considerablemente la capacidad de almacenamiento y respetan las condiciones de temperatura en toda la cámara.

Todos ellos son sistemas de almacenaje compactos que favorecen una distribución controlada de la temperatura y la reducción de volumen a enfriar puesto que aprovechan más el espacio disponible.

El ahorro de costes de suministro en almacén o la reducción de tiempos de carga y descarga son aspectos que también se deben tener en cuenta a la hora de plantear un diseño de rack industrial para ambientes de frío. Sin embargo, se trata de una necesidad a la que se debe dar respuesta en cualquier proyecto de almacenaje, ya sea tanto en sistemas de frío como en almacenes convencionales.

Operativa ágil: más allá de las soluciones automatizadas

A menudo se habla de flexibilización y soluciones a medida del cliente y sin embargo, existe todavía una sensación de que sólo existe una vía para la automatización y que además, requiere una gran inversión.

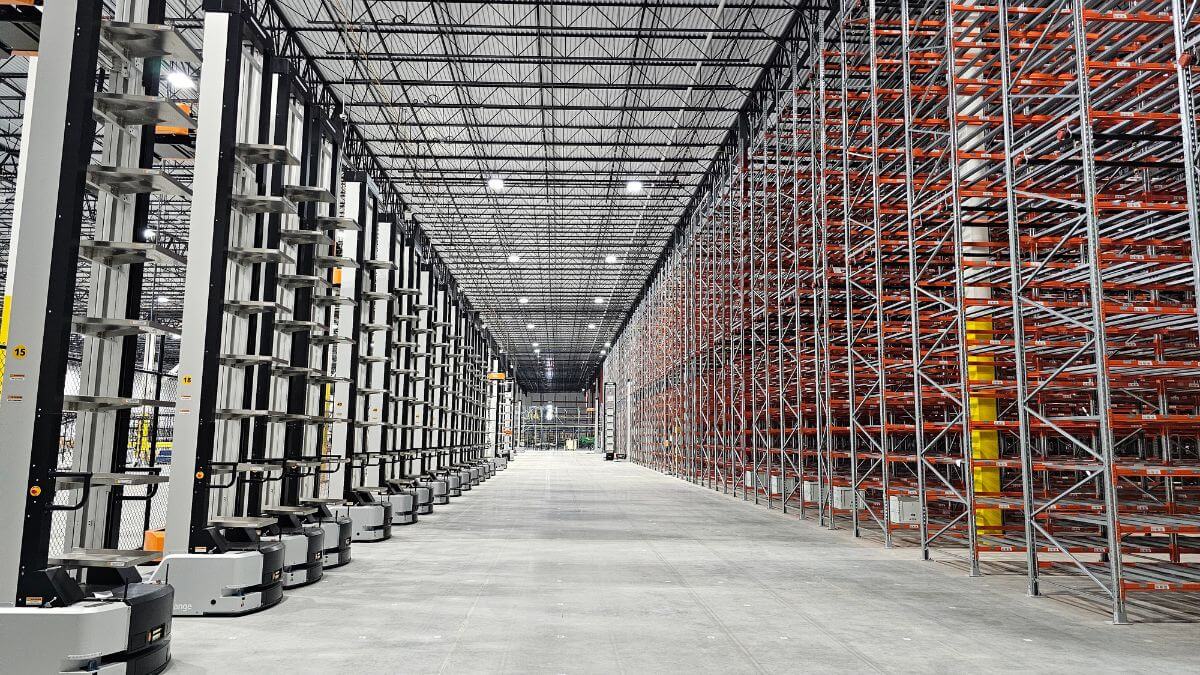

Los almacenes automáticos mediante transelevadores o las estructuras autoportantes son proyectos de logística completamente automatizada y avanzada que permiten grandes densidades volumétricas y de altura. No obstante, existen otras soluciones semiautomatizadas.

La semiautomatización mediante carros satélite o proyectos graduales mediante racks móviles con opciones de adaptación a necesidades futuras pueden ser la clave para muchos de los actores implicados en la logística del frío. Se trata de dos de los sistemas de almacenaje más habituales para condiciones de frío. Veamos algunos casos de éxito:

Casos de éxito de almacenaje en frío con racks Shuttle para tarimas o pallets:

Almacén para AUTAA:

- Sector de la empresa: corporación especializada en servicios industriales de elevación y transporte de cargas pesadas.

- Superficie almacén: 5.000 m2

- Capacidad de almacenaje total: 6.100 tarimas.

Almacén para Virto Group:

- Sector de la empresa: producción y distribución de vegetales ultracongelados para retail, food service e industria.

- Superficie almacén: 4.660 m2

- Capacidad de almacenaje total: 10.520 tarimas.

Casos de éxito de almacenaje en frío con racks de bases móviles:

Almacén para Fandicosta:

- Sector de la empresa: productores de pescado salvaje congelado, refrigerado y precocinado.

- Capacidad de almacenaje total: 12.184 tarimas.

Almacén para Congelados Sariego:

- Sector de la empresa: distribución de congelados.

- Superficie del almacén: 23.000 metros cúbicos.

- Capacidad de almacenaje total: 3.240 tarimas.

Si estás valorando instalar un nuevo sistema de almacenaje en tu almacén o estás pensando en renovar la instalación, contacta con nosotros aquí y nuestro equipo en México te asesorará con la solución más adecuada.