El proceso de fabricación de los racks industriales, y de cualquier otro producto, es aquel proceso que tiene como objetivo transformar una materia prima en un producto acabado cumpliendo con los requerimientos de calidad y seguridad exigidos. Para que la fabricación sea competitiva es importante que el coste del material, la manufactura y el almacenamiento del producto final sean lo más rentable posible.

Este proceso productivo es inherente al sector industrial, pero ¿cómo es exactamente el proceso de fabricación de los principales componentes de los racks industriales? ¿Cómo se fabrican mayormente los vigas y pilares que conformarán la estructura de los sistemas de almacenamiento? A continuación, se detalla el proceso:

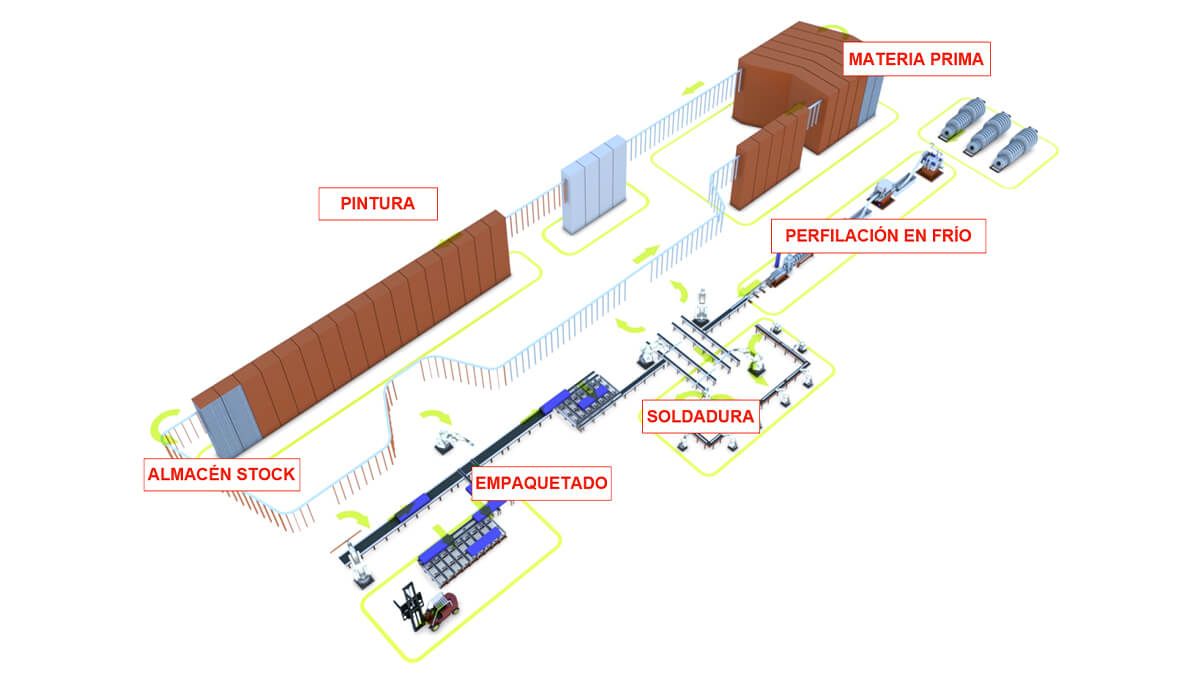

Fases del proceso productivo de un rack para almacén:

Materia prima del rack para almacén

En el caso de los racks metálicos industriales el conocimiento de la materia prima, el acero en este caso, es clave porque proporciona la base para utilizar la calidad adecuada de materia prima a cada producto.

Para fabricar los elementos de sistemas de almacenamiento y conforme a los requisitos de cada componente, se usan diferentes calidades de acero de acuerdo con los siguientes estándares:

- EN 10025: Productos laminados en caliente de aceros para estructuras.

- EN 10346: Productos planos de acero recubiertos en continuo por inmersión en caliente. Condiciones técnicas de suministro.

- EN 10149: Productos planos laminados en caliente de acero de alto límite elástico para conformado en frío.

- EN 10139: Flejes de acero bajo en carbono, no recubiertos para conformado en frío.

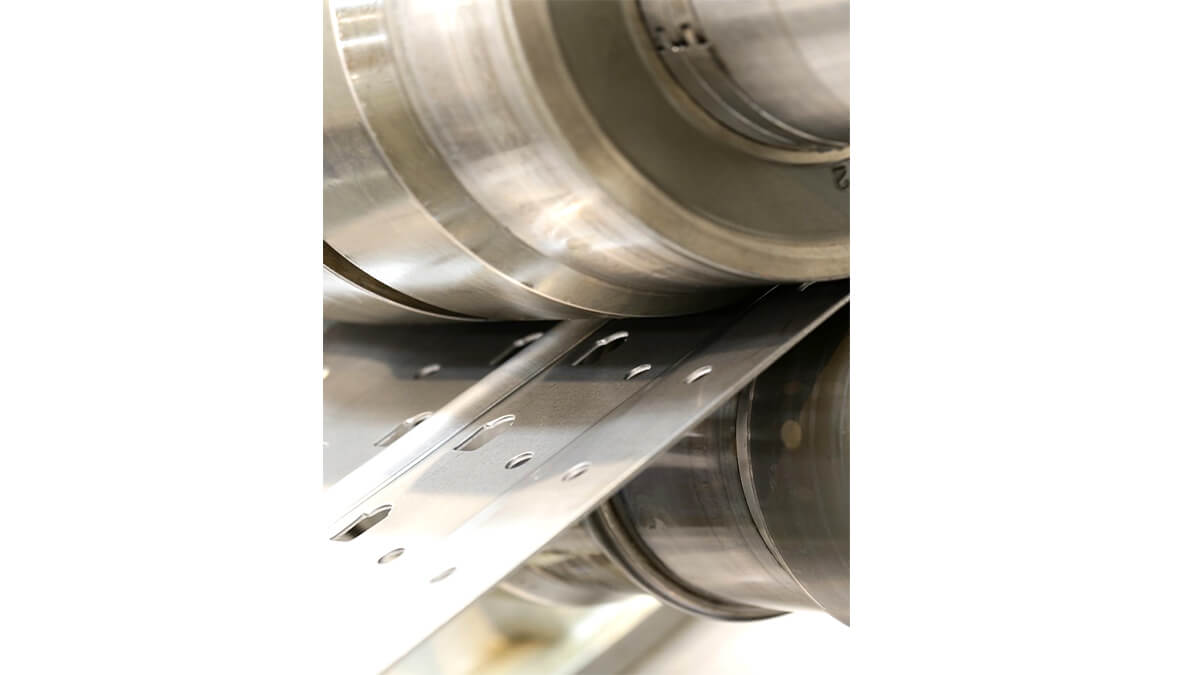

Proceso de perfilado

En esta fase, una máquina de producción de acero laminado de tecnología avanzada, robusta y versátil permitirá a través de un estricto control de las dimensiones del perfil, asegurarse de que el producto esté siempre dentro de los parámetros de la calidad establecidos.

En un proceso de perfilado de alta calidad y exigencia se debe definir para cada artículo fabricado (vigas y pilares en este caso) una completa relación de cotas, que se comprueba continuamente durante cada orden de fabricación. Cada medida crítica debe ser controlada para asegurar el correcto comportamiento del producto tanto en el montaje de la instalación como bajo la aplicación de la carga.

En esta parte del proceso, algunos de los fabricantes de racks industriales realizan un proceso de trazabilidad en sus piezas, en las que identifican cada pieza con un número de serie que las hace únicas y fácilmente identificables.

Los sistemas de trazabilidad de producto son un proceso enmarcado dentro de la conocida como filosofía de industria 4.0. Para conocer todas las claves, lee nuestro post sobre la trazabilidad de producto aplicada a los racks industriales.

Proceso de Soldadura

La soldadura entre el perfil de la viga y el conector es uno de los componentes críticos del rack metálico industrial. El sistema de fabricación automatizado proporciona una soldadura uniforme con un excelente acabado superficial. Posteriormente, si además se lleva a cabo la unidad de control final del 100% de las piezas soldadas, se descarta cualquier posible defecto en esta operación.

En el caso de los racks metálicos para almacenes, el proceso de soldadura debe ir de acuerdo a las regulaciones ISO 3834-2 sobre Requisitos de calidad para el soldeo por fusión de materiales metálicos.

Acabado del rack de almacenamiento

Los vigas, pilares y marcos deben adaptarse a las necesidades del cliente, las características del producto y/o a las condiciones del entorno. En consecuencia, el acabado de los pilares y vigas pueden ser:

- Acabado pre-galvanizado:

Para aquellos elementos cuya sustitución es más compleja como los pilares y están más expuestos a sufrir rozaduras. El acabado pre-galvanizado garantiza una resistencia óptima.

- Acabado en pintura:

Las vigas pueden ser pre-galvanizados y al mismo tiempo pueden contar con un acabado de pintura, pudiendo aumentar de ese modo el contraste visual respecto a pilares y diagonales, y, en consecuencia, facilitar el trabajo del operario de carretillas.

En los casos en los que las vigas y algunos otros accesorios necesiten un acabado con pintura, se realiza un proceso automático, donde reciben previa a la fase de desengrasado, un tratamiento con producto nanotecnológico de compuestos de cerámica sintética y lavado con agua 100% osmotizada. Esto elimina la posibilidad de la aparición de impurezas las cuales pueden originar corrosión.

El vertido de la pintura se efectúa a través de una aplicación electroestática en una cabina automatizada. Por esta razón, se pulveriza con epoxy-polyester seguido de un compactado en horno. Los racks industriales que cumplen con los más altas parámetros de calidad suelen tener la certificación pintura como a2 - s1, d0 conforme a UNE EN ISO 13501 que regula las propiedades de reacción y resistencia al fuego de productos de construcción y elementos de edificación.

- Acabado galvanizado en caliente:

Los vigas también pueden fabricarse con un acabado de galvanizado en caliente, cuya característica principal es su alta resistencia en condiciones extremas, ya que la principal ventaja de galvanizar en caliente un elemento es evitar la oxidación y corrosión que la humedad y la contaminación ambiental pueden ocasionar sobre el acero de los elementos del rack industrial.

Proceso de Empaquetado de pilares y vigas

Es la fase final del proceso y generalmente también está automatizado para garantizar un acabado uniforme con una excelente protección contra impactos accidentales durante las fases de manipulación y transporte.

En esta fase los pilares y vigas son almacenados en paquetes. Posteriormente, cada paquete es embalado con plástico, asegurando que los productos lleguen protegidos hasta su fin, evitando deterioros del material en su manipulación y transporte. Finalmente, los paquetes son ordenados unidos para almacenar y entregar, usando tiras de poliéster.

Almacenamiento del producto final

Finalmente, el producto acabado deberá ser almacenado de forma temporal en un almacén próxima a donde se realiza el proceso de fabricación. La gestión del stock del producto acabado puede ser muy diverso en función de la empresa, el tipo de producto o los factores externos que afectan al mercado en ese momento.