En los almacenes logísticos podemos encontrar dos principales tipos de almacenaje diferenciado, por un lado, el almacenaje para cargas pesadas generalmente a través de soluciones paletizadas, y por otro lado el almacenaje manual o de picking para cargas más ligeras.

Profundizamos en el concepto del picking en la logística, los tipos de picking existentes y sus fases, así como los principales racks que permiten este tipo de almacenamiento.

¿Qué es el picking en logística?

En logística, el picking se entiende como el desarrollo de la organización y preparación en la cadena de suministro de un producto o pedido.

Es una parte significativa del coste en las operaciones y procesos logísticos, ya que, contiene varias acciones como la realización del pedido, incluyendo el embalaje y etiquetado, el control y desplazamientos de este, etc.

Es importante considerar la calidad de este proceso, puesto que cuanto mayor sea su optimización, mayor será la agilidad de preparación y resultados, originando una alta satisfacción de los clientes y menores serán los errores y costes.

Tanto los costes de logística inversa como los costes de oportunidad incrementarán si los productos del proceso están defectuosos o contienen errores y desperfectos. Esto puede ocurrir cuando la empresa no posee una buena planificación estratégica o si la mano de obra tampoco es adecuada. Debido a este problema, los plazos de entrega de los pedidos se retrasarán y se disminuirá la satisfacción de los clientes.

Reducir al máximo el tiempo de estas operaciones y realizarlas correctamente a conducido a las empresas a establecer soluciones complejas y efectivas de picking.

Fases del picking en un almacén o centro logístico

En el apartado anterior se ha comentado como el picking posee varias acciones, y se reúnen en las siguientes secciones:

Preparación

Es la planificación previa donde se recolectan todos los datos de los pedidos y se asignan los recursos, por ejemplo, los albaranes, la ubicación y la segmentación de estos. Los elementos o recursos que se utilizarán para esta preparación serán los distintos tipos de tarimas, montacargas, equipos, etc.

Recorridos

Para que los operarios puedan encontrar los pedidos o productos, se desplazan por los pasillos del almacén, esta fase puede ser la que más tiempo solicite. Los recorridos realizados serán los siguientes: Desde su puesto de trabajo a las ubicaciones que posee cada producto o pedido y desde la ubicación del último pedido hasta la zona de preparación de pedidos.

Extracción

La fase será más ágil y rápida si los productos están clasificados por etiquetas, bien ubicados y con una recogida fácil. Cuando estén localizados se sacará la cantidad demandada y se colocará en transporte seleccionado. Previamente será necesario conocer si se necesitarán montacargas, escaleras, montacargas, etc.

Verificación

Será la última fase donde se finaliza el pedido. Previamente se examina que todo esté de acuerdo con lo demandado. También se divide en fases, empezando por adecuar el pedido para que sea seguro, empaquetando y pesando el mismo, colocándole la etiqueta con los datos correspondientes y finalizando por trasladar el paquete a la zona de envíos donde se tendrán en cuenta los distintos transportistas y destinos.

Tipos de picking

Los tipos de picking se clasificarán en tres secciones o clasificaciones diferenciadas:

Picking de operario a producto

Será la persona encargada de realizar el pedido, en este caso el operario, el que se desplace por el almacén para proceder a buscar el producto. Se clasifican en cuatro grupos:

- Picking a nivel suelo: los productos están ubicados encima de tarimas en el suelo, proporcionando una mayor agilidad de preparación de pedido ya que no precisa de otro tipo de maquinaria para su recogida y el operario puede visualizar en todo momento el producto para no equivocarse.

- Picking en niveles bajos: es el nivel superior al suelo, no puede superar la altura del hombro del operario ya que este se desplazará por el almacén a pie sin ningún tipo de maquina para recoger el producto. Este nivel también deberá ser de fácil acceso y posibilita una menor pérdida de tiempo.

- Picking en niveles medios: este nivel se encuentra desde los hombros del operario hacia arriba, sin superar los cuatro metros de altura. Las mercancías que se encuentran en esta altura serán las menos demandadas, ya que se necesitará maquinaria y tiempo para acceder a ellas.

- Picking en niveles altos: en estas alturas los espacios se pueden aprovechar al máximo de manera vertical, llegando hasta la altura máxima del rack. Para su acceso es necesario utilizar maquinaria especializada y tiempo. Al igual que en los niveles medios, aquí, se colocarán las mercancías menos solicitadas y estas estarán organizadas por huecos, lotes, pasillos, etc.

Picking de producto a operario

En este caso es una maquina la que realiza todo el proceso de picking, el operario no tendrá que desplazarse por el almacén y solo tendrá que esperar a que la maquina le lleve el pedido. La máquina está programada con diferentes sistemas como softwares que realizan todo el trabajo desde la localización hasta la recogida y entrega al operario.

Picking mixto: Combinación de ambos tipos

Este tipo de picking es una unión de los dos comentados anteriormente. El almacén estará automatizado con máquinas, pero también el operario trabajará en el proceso. Sirve para diferentes tipos de picking dependiendo de la mercancía, ya sea grande, pequeña, con acceso fácil o difícil.

Claves para optimizar el proceso de picking o preparación de pedidos

Cada almacén precisará unos procesos de picking diferentes, pero existen cinco claves que servirán para optimizar los procesos independientemente del tamaño o tipo de almacén.

- Comenzando por las mercancías, estas deben estar correctamente ubicadas con las referencias que les corresponden, sin mezclarlas con otras de referencias distintas. Esto proporcionará una menor pérdida de tiempo para el operario y todo el proceso se agilizará.

- En la medida de lo posible, será más conveniente y ágil trabajar en los niveles cercanos al suelo ya que las mercancías estarán al alcance del operario sin necesidad de máquinas. Pero cuando los productos son demasiados y se precisa de más espacio de almacenaje, habrá que colocarlos de manera vertical con unos sistemas optimizados y bien organizados, colocando los productos más demandados abajo y los menos demandados arriba, utilizando la maquinaria precisa en cada momento.

- Para que el operario o la máquina que trabajan en el proceso no pierdan el tiempo recorriendo distancias muy largas, es conveniente que el espacio sea corto y de fácil acceso.

- Hay que aprovechar al máximo los recorridos que realizan los operarios o las maquinas, por ello cuando se desplacen por el almacén deberán recoger los pedidos por lotes y no de uno en uno.

- Es preciso que no haya intermediación entre el picking del pedido en el almacén y la entrega de este al cliente final.

Sistemas de almacenaje de picking

Considerando los distintos tipos de picking y sus claves, pasamos a presentar algunos de los sistemas de almacenaje de picking más habituales y útiles. Encontramos diferentes tipos de racks que proporcionan soluciones para el almacenamiento manual o picking, desde soluciones más sencillas como los racks de Media Carga o los racks ligeros, a sistemas de mayor complejidad cómo los Pasillos Elevados o los racks Carton Flow.

Los sistemas se adaptan a las necesidades de cada tipo de cliente, y serán los siguientes:

Racks Picking Manual - Media Carga

Los racks de media cargan facilitan el almacenaje manual de mercancía medianas o pequeñas. Es el sistema de picking más versátil y convencional, además su montaje es muy sencillo y es fácil de adaptar a distintos tamaños o volúmenes de mercancía.

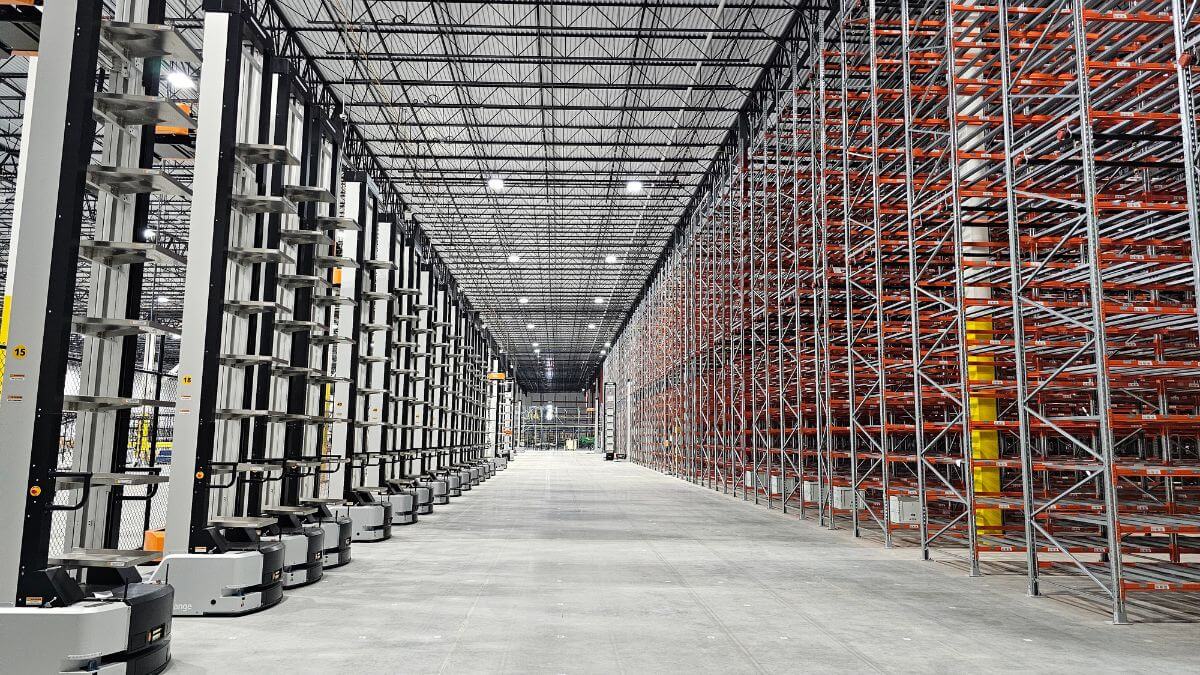

Pasillos Elevados

Se trata de un sistema de almacenaje en altura que permite la optimización del espacio creando diferentes niveles de altura a los que se accede a través de escaleras. Está diseñado para almacenar cargas manuales de peso medio o ligero y es una solución idónea para almacenes de picking con una superficie disponible reducida, pero con posibilidad de crecer en altura.

Racks para Picking Dinámico

Los racks de picking dinámico o Carton Flow están diseñados para almacenar cargas medias y ligeras por el método de gestión de almacenes FIFO. Cómo con el sistema dinámico para tarimas, las unidades de carga se deslizan a través del rack por camas de rodillos.

Es un sistema de almacenaje compacto por lo que se obtiene un importante ahorro del espacio disponible y además reduce las distancias recorridas por el operario en el almacén. Es un sistema que se utiliza habitualmente como complemento a otros sistemas de almacenaje, cómo el sistema de racks convencional, instalándose racks de picking dinámico en sus niveles inferiores.

Racks para cargas ligeras

Es un sistema similar a los racks de media carga pero diseñado para cargas de mayor ligereza, y con posibilidad de ser instalado tanto en almacenes como en oficinas.

- Es un sistema de gran sencillez de montaje y con posibilidad de adaptación a variedad de mercancía gracias a los accesorios que se le pueden incorporar