La bodega es mucho más que un simple espacio para la acumulación de mercancías. Una buena (o mala) gestión de todas las operaciones que tienen lugar en la bodega (recepción y salida de mercancías, preparación de pedidos, conservación, el almacenaje en sí…), repercutirán de manera directa en el rendimiento de una empresa o negocio.

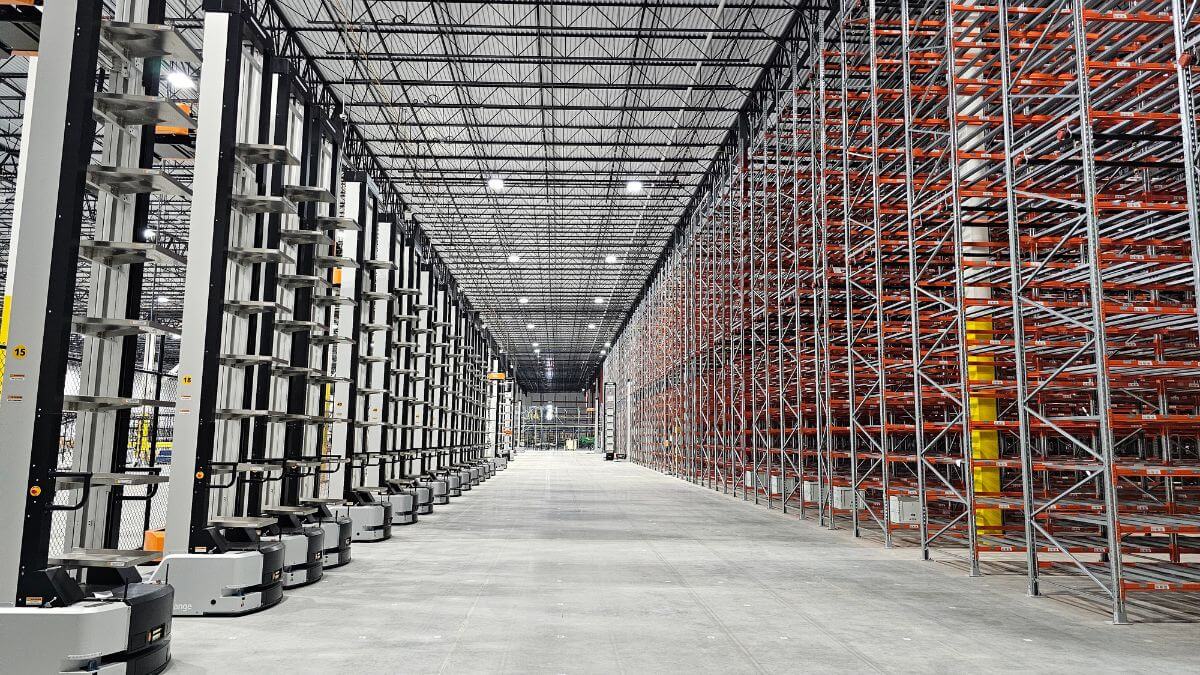

La bodega debe ser un lugar planificado y estructurado. Lo primero de todo, después de la adquisición del suelo y la edificación, es realizar un diseño o layout de bodega adecuado para el negocio, teniendo en cuenta las principales zonas de la bodega o almacén. Obviamente, en el núcleo de todo, están los sistemas de almacenaje en los que se almacena la mercancía. El almacenamiento de la carga puede ser a suelo (sin ningún tipo de instalación o soporte) o en racks industriales, siendo está la mejor opción para la mayoría de las cargas.

Sin embargo, hay varios tipos de racks industriales para cargas pesadas, cuyas características responden a necesidades distintas y concretas. Pero… ¿cómo elegir el rack industrial adecuado? ¿cómo saber qué solución logística instalar en el almacén o centro de distribución?

No existe una respuesta única y unánime, pero hay algunos criterios a los que se debe prestar atención en el proceso de adecuación u optimización de una bodega con racks industriales. Veamos cuáles son:

Características de la nave o edificio que compone la bodega:

Las dimensiones de la bodega son determinantes a la hora de elegir un sistema de almacenaje u otro. Es decir, la altura de la nave y la extensión de la superficie, sin duda, deben ser el primer factor a tener en cuenta.

Por poner un ejemplo, quizá, si lo que tenemos es una nave de más de 12 metros de altura, la solución de almacenaje adecuada para aprovechar al máximo esa verticalidad, y por tanto, la inversión realizada, pueda ser un almacén con racks que soporten no sólo la carga, sino también los cerramientos exteriores y que permitan la integración de sistemas robotizados tipo transelevadores, como ocurre en los almacenes autoportantes.

Por el contrario, quizá lo que tengamos es una bodega con una superficie en horizontal reducida y la prioridad sea una alta densidad de almacenaje para acumular las máximas unidades de carga y no el acceso directo a las mercancías. En este tipo de casos, el sistema de almacenaje adecuado puede ser una solución compacta como lo son los racks Drive in / Drive through, racks dinámicos FIFO o push-back LIFO, o racks para AR Shuttle.

Tipo de mercancía o producto a almacenar:

Se da por hecho que una organización empresarial conoce exhaustivamente su producto y todo lo que rodea su comercialización. No todas las cargas pueden almacenarse en cualquier rack industrial.

Si atendemos al tamaño, las cargas pueden ser pequeñas o medianas, grandes, o muy grandes. Es decir, si las unidades de carga son cajas que van a ser manipuladas e de forma manual por una persona, es muy probable que los racks que mejor se adaptan a esa carga sean los racks de media carga o los racks dinámicas para picking. Incluso, existe la opción de instalar racks selectivos con bandejas galvanizadas o panales de madera aglomerada para almacenar cajas individuales.

No obstante, si las unidades de carga son grandes y están paletizadas, deberán considerarse las diversas opciones de racks industriales para pallets.

También se puede dar el caso de que la carga sea muy voluminosa o larga. En este caso, los racks cantiléver son las más adecuadas para almacenar este tipo de mercancías que pueden ser tubos, vigas, etc., muy habituales en bodegas exteriores. En definitiva, conocer el tipo de carga y su gestión comercial, son criterios factores a incluir a la hora de configurar una solución de almacenaje de un centro logístico.

Flujo de la mercancía y rotación:

Otro criterio que considerar a la hora de clasificar la mercancía, que puede determinar la posterior elección e instalación del rack industrial, es la rotación de stock, puesto que hay sistemas de almacenaje que favorecen una rotación más intensa que otros. Por ejemplo, los productos perecederos o vinculados a la moda, tienen una rotación muy intensa debido a que hay que darles salida en un tiempo corto para que no se deterioren o se queden obsoletas.

Los racks dinámicos para pallets, que cuentan con una inclinación para que la mercancía se desplace dentro de la estructura, estás diseñadas para quienes necesitan una rotación intensa de stocks y aprovechar la mayor cantidad de espacio posible. Ocurre lo mismo con los racks compactos Drive Through o los racks para pallet shuttle. Todas comparten una característica diferencial clave: que funcionan mediante un método de gestión FIFO, es decir, la primera mercancía en entrar es la primera en salir. Por lo que el acceso al producto que debe descargase es inmediato.

Eso no quiere decir que la rotación intensa siempre sea lo deseado para todas las empresas o sea el objetivo de la bodega. El acceso directo a las mercancías o contar con racks industriales que dan mayor margen para ser adaptadas en el futuro puede ser otra opción.

Requisitos especiales:

Muchas mercancías pueden almacenarse en seco en condiciones ambientales normales, pero ciertos productos necesitan que el entorno en el que se almacenan cumpla con unas condiciones muy concretas para no sufrir ningún deterioro, y por tanto, no repercutan en pérdidas. Se trata, por ejemplo, de algunos artículos del sector alimentación, que necesitan estar en un ambiente refrigerado o congelado. O las vacunas para hacer frente al COVID-19 y tantos otros productos de la industria farmacéutica, sin ir más lejos.

En las bodegas con cámaras de frío o de congelación, es muy frecuente encontrar sistemas de almacenaje que posibiliten la homogeneidad de la temperatura y la circulación del frío. Además, las soluciones de almacenaje de estos almacenes generalmente suelen ser soluciones de almacenaje de alta densidad y de compactación, para aprovechar cada metro cúbico y el coste energético esté rentabilizado al máximo. Hablamos de racks móviles, racks Drive in o racks para shuttle. Los racks selectivos para pallets son más frecuentes en ambiente de refrigeración, pero no tanto de congelación.

Por otra parte, también podemos encontrarnos con la necesidad de almacenar productos delicados o peligrosos. Por ejemplo, a la hora de instalar racks industriales donde vayan a ser almacenados productos químicos, se debe conocer con especial atención la compatibilidad química de los productos, que indicará el grado en el que un producto químico puede tener contacto con otro sin generar corrosión o cambios negativos en sus características.

Recursos humanos y medios mecánicos:

Ya sea porque es una bodega nuevo o porque se plantea un rediseño, se debe tener en cuenta el perfil profesional de las personas que operarán en bodega y de los medios mecánicos y tecnológicos de los que se va a poder disponer: carretillas, transelevadores, etc. En primer lugar, por una simple cuestión de planificación operativa, y en segundo lugar, porque serán factores que requerirán una inversión determinada.

Por ejemplo, la inversión inicial no será la misma en una bodega convencional o en una bodega automatizada (ya sea para pallets o para cajas como en el sistema miniload) en el que el flujo de las mercancías dependerá al 100% de medios robotizados.

Asimismo, será necesario implementar incorporar medidas para la seguridad del personal y el mantenimiento y prevención de los racks industriales y los medios mecánicos, con el objetivo de evitar cualquier accidente y además, prolongar la vida útil de los sistemas de almacenaje.

Si estás valorando instalar racks industriales o rediseñar tu almacén o bodega para optimizar al máximo su espacio, contacta con nosotros aquí y nuestro equipo de AR Racking Chile te asesorará con la solución más adecuada.