Sistema Automatizado Miniload

El sistema de picking automatizado Miniload es la solución óptima para el almacenaje de unidades de carga ligeras y de pequeñas dimensiones con una alta rotación de referencias, como cajas o bandejas.

Este sistema permite ordenar, ubicar y recuperar cajas que se encuentran en los racks del almacén, por lo tanto, disminuye el tiempo y coste asociado al proceso de preparación de pedidos.

Este sistema Miniload utiliza mecanismos automatizados transelevadores para la manipulación de las cargas que posibilitan un elevado rendimiento y un menor tiempo de almacenaje y manipulación de las cajas y elementos almacenados.

Los sistemas Miniload se caracterizan por su diseño compacto y de alta densidad, lo que les permite aprovechar al máximo el espacio y la altura disponible en el almacén debido a la reducción de los pasillos de trabajo. Esto es especialmente útil cuando se trata de optimizar el almacenamiento en instalaciones con espacio limitado.

Por lo que, los sistemas Miniload son idóneos para almacenar una gran cantidad de productos. Utilizan estanterías y bandejas de almacenamiento diseñadas para maximizar el espacio en altura, lo cual permite almacenar una gran cantidad de productos en una pequeña área.

Estas soluciones están diseñadas para desarrollar operaciones de picking de manera rápida y precisa. De esta manera, los transelevadores automatizados se encargan de recuperar los productos de manera eficiente, reduciendo los tiempos de espera y minimizando los errores y daños. Asimismo, permiten gestionar una gran variedad de SKU y amoldarse a diferentes formas y tamaños de carga favoreciendo la gestión de inventarios y manipulación de productos.

Igualmente, garantiza el aseguramiento y conservación de productos que necesitan ser almacenados en entornos de frio y congelado, controlando la temperatura del almacén.

Sistema automático Miniload

Miniload es un sistema de automatización del almacén basado en elementos de racks metálicos para picking diseñados para que la carga sea manipulada automáticamente por transelevadores. Por lo que, están creados para optimizar la gestión de inventarios y facilitar la recuperación eficiente de productos o materiales almacenados. Asimismo, el uso de los transelevadores minimiza los tiempos de espera y mejora la precisión en la manipulación de mercancías.

Los transelevadores recogen las cajas de su ubicación y los presentan en el lugar de preparación de pedidos o los entregan directamente a la cinta transportadora de preparación de pedidos.

Asimismo, este tipo de transelevadores automáticos lleva las cajas hacia el trabajador correspondiente, y cuando éste termina su labor, las devuelve hacia los estantes, colocando las cajas sobre angulares atornillados en el costado del puntal permitiendo que la plataforma del transelevador se coloque bajo la carga para su extracción.

Ventajas del Miniload

- Sistema producto-hombre en el que el operario no se desplaza.

- Optimización del espacio del almacén, tanto en altura como en anchura.

- Ahorro de costes. La disminución del tiempo requerido para llevar a cabo procesos logísticos, junto con mejoras en la productividad y la prolongación de la vida útil de la estructura, también resultará en costes más bajos.

- Ahorro de tiempo. Al eliminarse la necesidad de desplazamientos por parte de los operarios, se reduce significativamente el tiempo empleado en el proceso de preparación de pedidos, mejorando así la experiencia del cliente.

- Ahorro de espacio. Los sistemas Miniload pueden ampliar significativamente el espacio disponible del almacén. Por lo que, se emplea mejor el espacio disponible, puesto que, se puede alcanzar una altura de hasta 30 metros.

- Aumento de la productividad y la eficiencia. Reducir el margen de error mediante la eliminación de errores humanos, automatizar las operaciones de entrada y salida de mercancías, mantener un control constante del inventario y tener la capacidad de operar de manera ininterrumpida, resulta en un incremento de la productividad.

- Flexibilidad para combinarse y ajustarse a otros sistemas de almacenaje, con posibilidad de añadir niveles de picking o adaptarse a distintas temperaturas.

- Minimiza los errores en la manipulación de las cargas.

- Permite un inventariado diario y permanente de los productos almacenados facilitando la información a tiempo real. Dispone de un software informático que registra todos los artículos almacenados y gestiona un inventario en tiempo real.

- Seguridad. Los trabajadores no se tienen que desplazar por los pasillos del almacén por lo que, se evitan posibles accidentes derivados de la caída de mercancías o de atropellos.

- Garantiza la conservación idónea del producto gracias a la instalación de cámaras frigoríficas o de congelación asegurando una temperatura controlada dentro del almacén.

Principales aplicaciones del Sistema Automatizado Miniload

Los Miniload son una óptima solución para empresas con procesos de preparación de pedidos masivos, por lo que estos serían las principales empresas que más utilizarían está solución de almacenaje:

- Sector sanitario, puesto que, almacenan gran cantidad de productos en un espacio reducido y con temperatura controlada.

- Empresas con altos volúmenes de documentación y archivos.

- Recambios y mantenimiento de sectores como fontanería y electricidad.

- Empresas de distribución que almacenan y distribuyen productos con alta rotación.

- En sectores donde se dónde se requiere de altos volúmenes de preparación de pedidos a la vez, como el sector textil.

- Empresas que necesiten almacenar sus productos en cámaras frigoríficas o de congelación. Es una opción idónea para operar a bajas temperaturas.

- Empresas que necesiten optimizar los procesos de picking.

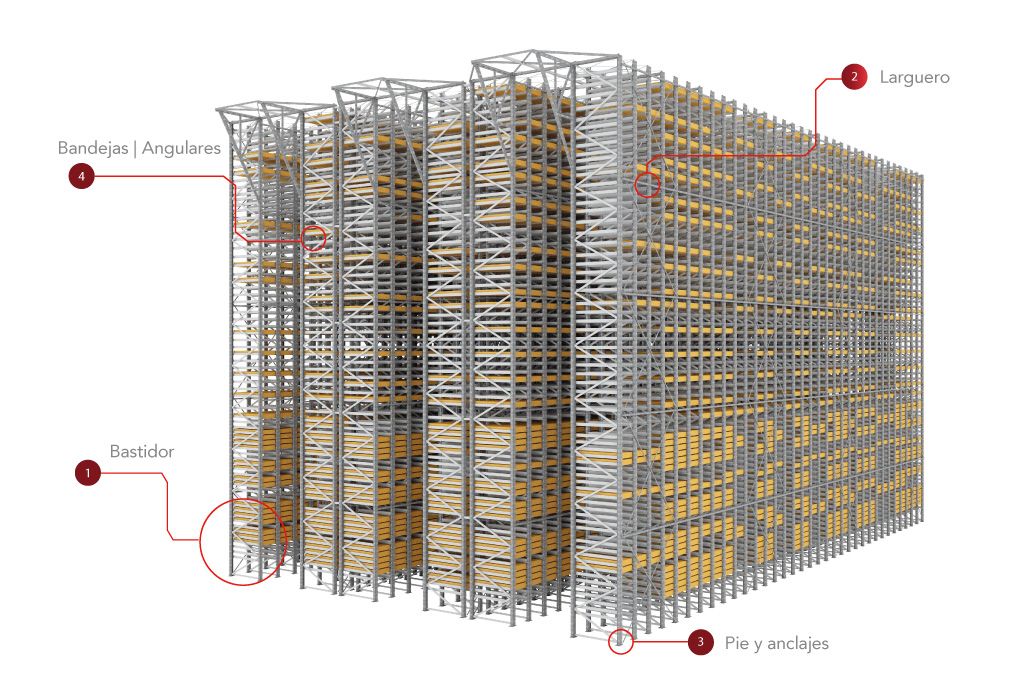

Componentes de los Miniload

Principales componentes del sistema de almacenaje Miniload

Bastidor

Es un elemento esencial para proporcionar la estabilidad y funcionalidad necesarias para la manipulación automatizada y eficiente de productos.

Pies y anclajes

Los pies y anclajes garantizan la estabilidad, seguridad, correcto funcionamiento del sistema, y minimizan riesgos y daños posibles.

Larguero

Los largueros proporcionan soporte a la estructural, definen la configuración del almacenamiento, facilitan el acceso automatizado y contribuyen a la optimización del espacio del almacén.

Bandejas | Angulares

Son componentes fundamentales que se utilizan para almacenar productos dentro del sistema. Proporcionan un almacenamiento eficiente, resistente y adaptable para los productos dentro del sistema.

Los Miniload cumplen los más exigentes estándares de seguridad europea, y además cuentan con la garantía de calidad e innovación AR Racking.

5 Años de Garantía de Calidad

Nuestra confianza en el sistema Miniload para cargas medias y ligeras nos permite respaldarlas con una garantía de calidad de 5 años contra cualquier tipo de defecto de fabricación o vicio oculto en las piezas de la estructura principal.

Sistema de Trazabilidad de Piezas

Desde 2016, una gran parte de las piezas de nuestros racks cuentan con un sistema de trazabilidad.

Este sistema otorga un marcado identificativo a los distintos elementos, lo que significa que podemos conocer y documentar el origen de cada pieza. Esto nos permite identificar la pieza, su diseño y la materia prima utilizada en su fabricación.

Producción Totalmente Automatizada

La producción de nuestras estanterías metálicas está completamente automatizada. Utilizamos perfiladoras de última generación con proceso de corte continuo y control de medición láser, centros de soldadura, procesos de pintura y empaquetado, todos ellos robotizados, para garantizar los más altos estándares de calidad.

Diseños en el Centro de I+D+i

El diseño de las estructuras de nuestros sistemas de almacenaje se lleva a cabo en nuestro centro tecnológico dedicado exclusivamente a actividades de I+D+i. Contamos con un área de desarrollo de proyectos de ingeniería avanzados que nos permite ofrecer respuestas adecuadas a los requerimientos logísticos más exigentes.

Pruebas en el Laboratorio de Investigación y Ensayos

Con la creación de nuestro Laboratorio de Investigación y Ensayos en colaboración con la Universidad de Mondragón, nuestro equipo técnico lleva a cabo pruebas y análisis continuos de productos y materiales para mejorar nuestros racks. Utilizamos software especializado para simular, calcular e investigar la eficacia de las geometrías y realizamos exhaustivos cálculos estructurales sobre el comportamiento de los sistemas ya instalados en diferentes situaciones.

Certificados de calidad del sistema Miniload

- ISO 9001: 2008

- ISO 18001: 2004

- OSHAS 18001: 2007

- Certificado de soldadura: UNE EN ISO 3834-2: 2006

- Certificado de resistencia del galvanizado: UNE-EN ISO 14713-1

- Reacción al fuego de galvanizado: EN 13501-1: 2007