La optimización del espacio disponible en la bodega es una de las grandes preocupaciones de las empresas a la hora de diseñar el layout de la bodega y de planificar su cadena de suministro.

Las soluciones de almacenaje compacto son la respuesta a este reto cada día más habitual ante el aumento del precio del suelo y la necesidad de aumentar la capacidad de almacenaje de las empresas ante el auge de las ventas y el comercial online.

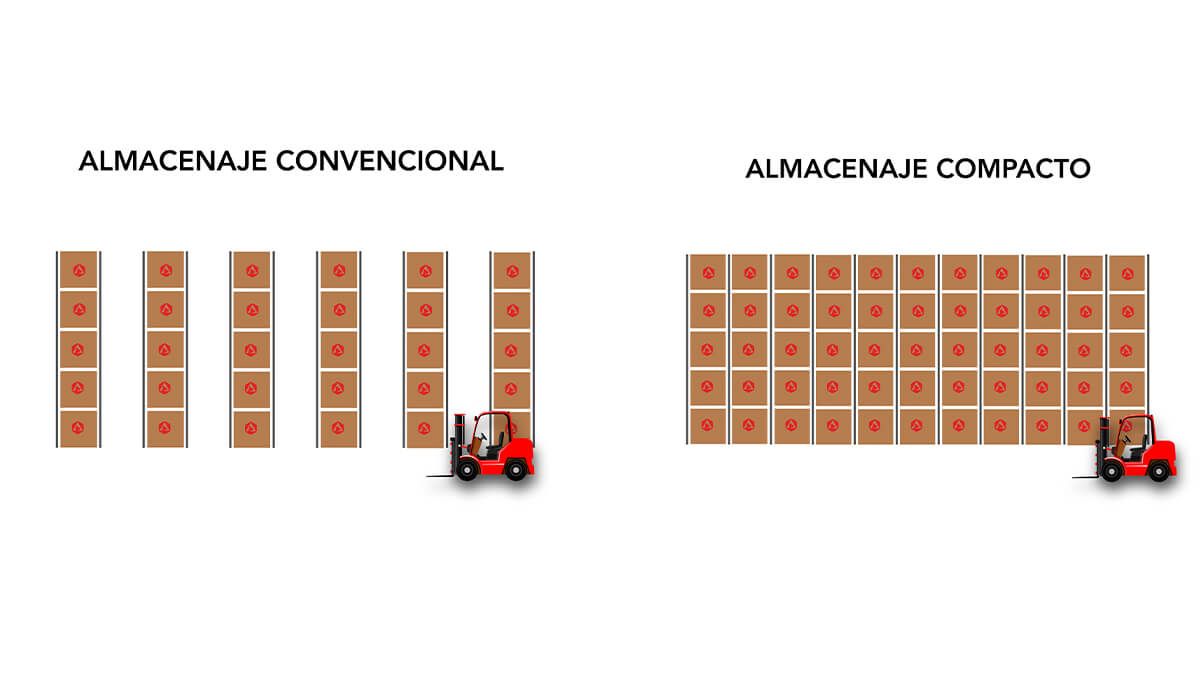

El almacenaje compacto cuenta con grandes ventajas en relación a la optimización del espacio disponible en comparación con el almacenaje convencional, pero también tiene limitaciones muy a tener a en cuenta antes de tomar la decisión de instalar un sistema de almacenaje compacto en nuestra bodega.

A continuación detallamos las ventajas y desventajas del almacenaje compacto, los sistemas más comunes para este tipo de almacenamiento.

Ventajas principales del almacenaje compacto

Si el almacenaje compacto es una de las soluciones más utilizadas actualmente en las bodegas es por sus grandes ventajas respecto al almacenaje convencional.

Estas ventajas se pueden resumir en:

Mejor utilización del espacio disponible

Sin duda, la ventaja principal del almacenaje compacto es que permite optimizar la superficie que dispone la bodega para instalar los racks industriales.

Aprovechamiento del espacio también en altura

Los sistemas de almacenaje compacto, además de compactar la estructura de almacenaje y optimizar los metros de suelo disponibles, pueden crecer en altura para ganar capacidad de almacenaje tanto a lo ancho como a lo alto.

Aumento de la capacidad de carga de la bodega

Gracias a esta optimización y compactación del espacio en anchura y altura, la capacidad de almacenaje puede llegar a aumentarse hasta un 80% respecto al sistema convencional, lo que supone casi duplicar el número de mercancía que una bodega puede tener en stock.

Versatilidad para gestionar el stock por el método FIFO o LIFO

Existen alternativas de almacenaje compacto que funcionan por ambos métodos, por lo que decidir compactar nuestro sistema de almacenaje no nos limitará a la hora de elegir cómo queremos gestionar la mercancía de nuestra bodega.

Alternativas en función de las necesidades

Dentro del almacenaje compacto, tenemos muchos sistemas de almacenaje alternativos entre los que elegir. Mayor o menor compactación, sencillo acceso a las cargas, sistemas estáticos o dinámicos… En función de las necesidades de almacenaje, elegiremos un rack compact u otro, como veremos más adelante.

Control de inventarios

Buen control de los inventarios al asignarse para cada referencia de producto una calle de los racks de almacenaje compacto.

Desventajas del almacenamiento compacto

Las ventajas del almacenaje compacto en la logística son claras, pero este tipo de almacenaje también tiene una serie de limitaciones o desventajas que pueden ser importantes en función de las necesidades concretas de la bodega. A continuación, analizamos estas limitaciones:

El principal problema al que nos enfrentamos con el almacenaje compacto es que la selectividad de la carga, es decir, que no tenemos acceso directo a todas las unidades de carga almacenadas. En los sistemas convencionales, podemos cargar o descargar cualquiera de los pallets o cajas almacenados en el rack.

En los sistemas de almacenaje compacto, ya sean racks dinámicos, Drive in, Drive Through o Shuttle, solo podemos acceder directamente a la primera o a la última unidad de carga almacenada, en función del sistema instalado.

Otra desventaja puede ser la limitación a la hora de organizar la mercancía, ya que en el almacenaje compacto se debe almacenar una única referencia de producto por pasillo de rack.

Además, la compactación que conseguimos en la estructura de los sistemas compactos se consigue a costa de eliminar los pasillos de trabajo por los que circulan las gruas horquilla en los sistemas convencionales, hecho a tener en cuenta. Por lo que la maniobra de carga y descarga debe hacerse con mayor cuidado aún.

Y por último, otro pequeño detalle a considerar sobre todo en los sistemas con más movimiento (racks dinámicos y Shuttle), es que los pallets deben tener toda su carga perfectamente unificada y estabilizada. En los sistemas convencionales, las unidades de carga sufren menos movimientos y desplazamiento que en estas soluciones dinámicas y por tanto el riesgo de desajuste de las cargas es menor.

Tipos de Racks Industriales para Almacenaje Compacto

Considerando los puntos a favor y en contra de instalar un sistema de almacenaje compacto en la bodega, veamos las diferencias que hay entre todos los tipos de racks compactos.

En esta publicación anterior analizamos más en detalle cada uno de los sistemas, que presentamos a continuación de forma sencilla:

Racks Drive in

Los Racks Drive in son el sistema de almacenaje compacto más utilizado, en su estructura compacta se generan pasillos en el interior del propio rack. La grua horquilla accede por el mismo pasillo para la carga y descarga de mercancía por lo que funciona por el método LIFO, la última unidad de carga en ser cargada, es la primera en ser descargada.

Racks Drive Through

El sistema Drive Through solo cuenta con algunas ligeras diferencias respecto al Drive in. Su estructura principal es la misma, pero funciona por el método FIFO, por lo que la grua horquilla accede por uno de los fondos del pasillo para introducir la mercancía y por el fondo opuesto para descargarla. En este sistema la rotación del producto es perfecta.

Racks Dinámicas FIFO

Los racks dinámicos por gravedad están formadas por una estructura compacta provista de camas de rodillos por los que las unidades de carga se desplazan a lo largo del pasillo. Como en el caso del Drive Through, funciona con el sistema FIFO, y la grua horquilla carga los pallets por uno de los fondos del pasillo y lo recoge del fondo opuesto que cuenta con una ligera inclinación negativa.

Racks Push-Back LIFO

Los Racks Push-Back también son un sistema dinámico con una estructura compacta, pero con un único pasillo para la carga y la descarga de mercancía. El almacenaje de pallets se da por empuje, y las nuevas unidades de carga almacenadas en el pasillo empujan a las anteriores hacia el fondo del mismo. Funciona por el método LIFO y por tanto debe utilizarse preferentemente para almacenar productos con baja rotación

Racks AR Shuttle semiautomatizadas

Los racks con carros satélite AR Shuttle son un sistema de almacenaje con una estructura compacta como los anteriores, pero en este caso el desplazamiento de las unidades de carga en el interior del rack (carga y recuperación) se realizar a través los carros automatizados AR Shuttle

El sistema compacto AR Shuttle puede funcionar por el método LIFO y FIFO, aunque el más habitual es el método LIFO con la estructura del rack instalada junto a una de las paredes de la bodega.

Almacenaje compacto máximo con sistemas automatizados: Las bodegas Autoportantes

El sistema de almacenaje que eleva a la máxima expresión el término de almacenaje compacto es la Bodega Autoportante, un sistema ultra compacto y de gran complejidad en su diseño e instalación.

En loas bodegas autoportantes, el rack es parte de la estructura del propio edificio de la bodega. Todo el espacio disponible se aprovecha al máximo para el almacenaje de mercancía, en un primer momento se instala la estructura de los racks y posteriormente esa estructura es cubierta por un cerramiento exterior para conformar el edificio.

La compactación de la estructura es de tal magnitud que para la operativa de carga y descarga de la mercancía se deben instalar sistemas automáticos como transelevadores y carros satélite (shuttle).

A pesar de la magnitud de este tipo de construcciones, cuentan con la ventaja de no requerir de obra civil y de ser una solución idónea para el almacenaje en condiciones de frio o congelación.