Regały magazynowe przystosowane do pracy w niskich lub minusowych temperaturach są obecnie jednym z najbardziej poszukiwanych rozwiązań magazynowych, głównie w firmach spożywczych i biochemicznych.

Systemy przechowywania w chłodniach mają specyficzne cechy, które odróżniają je od pozostałych projektów. W zależności od potrzeb każdego projektu, jeden rodzaj regałów metalowych może być bardziej odpowiedni niż inny, a nawet można zastosować różne kombinacje regałów, aby osiągnąć optymalny rezultat dla klienta.

Główną cechą charakterystyczną chłodni i mroźni, oprócz samej temperatury, jest potrzeba większej kompaktowości regałów przemysłowych w celu zapewnienia większej efektywności energetycznej chłodzenia, a tym samym oszczędności kosztów na metr sześcienny chłodni.

Dlatego w takich przypadkach kluczowe znaczenie mają: jakość regałów przemysłowych zapewniająca odpowiednią odporność na ekstremalne warunki środowiskowe oraz właściwy projekt rozwiązania magazynowego, przygotowany przez zespół ekspertów technicznych w celu zapewnienia optymalnego i jednorodnego chłodzenia wszystkich jednostek ładunkowych magazynu.

W każdym przypadku AR Racking, jako ekspert w dziedzinie rozwiązań do przechowywania w chłodniach i mroźniach, opracowuje i projektuje konstrukcje tych regałów przemysłowych w swoim centrum technologicznym, aby optymalnie dostosować je do tych warunków środowiskowych.

Ponadto ocynkowany produkt AR Racking ma wyższą odporność na korozję niż inne rodzaje konstrukcji metalowych, dzięki czemu idealnie nadaje się do zastosowania w chłodniach.

KOLEJNY ELEMENT W ŁAŃCUCHU CHŁODNICZYM

Należy wziąć pod uwagę, że regały przemysłowe, magazyn i jego chłodnia są tylko jednym z elementów złożonego procesu łańcucha chłodniczego.

Łańcuch chłodniczy obejmuje zestaw procesów i elementów, które umożliwiają utrzymanie produktu w określonej temperaturze od momentu jego wyprodukowania lub zebrania, poprzez jego transport i przechowywanie, aż do dotarcia do użytkownika końcowego w punkcie sprzedaży.

Cały łańcuch musi funkcjonować perfekcyjnie, aby produkt, który zazwyczaj łatwo się psuje, dotarł w idealnym stanie do miejsca docelowego. Dwa najważniejsze czynniki wpływające na łańcuch to temperatura otoczenia i czas ekspozycji produktu na temperaturę otoczenia.

Gdy w łańcuchu tym pojawia się magazynowanie, szczególną uwagę należy zwrócić na przejście między fazą transportu i magazynowania, tj. czas potrzebny na załadunek i rozładunek towarów. W takim przypadku nadmierny czas ekspozycji produktu na nieodpowiednie warunki temperaturowe może prowadzić do skoku termicznego, który narusza stabilność łańcucha chłodniczego.

GŁÓWNE WYMAGANIA DOTYCZĄCE CHŁODNI:

Skupiając się w szczególności na systemach magazynowania, przy wyborze najbardziej odpowiedniego typu regałów przemysłowych dla projektu chłodni, należy wziąć pod uwagę następujące elementy:

- Optymalizacja wykorzystania przestrzeni dla dobrego chłodzenia

- Materiał odporny na niekorzystne warunki

- Maksymalizacja pojemności komory

- Oszczędności na kosztach zaopatrzenia magazynu

- Redukcja czasu załadunku i rozładunku.

- Jednorodność temperatury

- Ułatwienie dostępu do jednostek ładunkowych

REGAŁY PRZEMYSŁOWE DO CHŁODNI

Poniżej przedstawiamy systemy regałów przemysłowych, które ze względu na swój skład lub charakterystykę mogą być dostosowane do przechowywania w chłodniach lub mroźniach, przy czym niektóre z nich są bardziej wydajne niż inne ze względu na ich kompaktowe wymiary czy możliwość skrócenia czasu.

Konwencjonalne regały paletowe do chłodni

Regały magazynowe przeznaczone do spaletyzowanych jednostek to system magazynowy zaprojektowany do mechanicznego składowania palet za pomocą wózków widłowych.

Dostęp do palet odbywa się poprzez korytarze, których wymiary różnią się w zależności od potrzeb magazynowych i dostępnej przestrzeni.

W przypadku chłodni, system konwencjonalnych regałów paletowych, choć nie jest systemem kompaktowym, jest bardzo wszechstronny i można go dostosować pod względem wysokości, szerokości i długości, tworząc modułowe i dostosowane rozwiązania w celu optymalizacji przestrzeni i poprawy kosztów przechowywania. Może być przydatny jako dodatek do innych kompaktowych systemów przechowywania.

Ocynkowane słupy sprawiają, że ten system regałów przemysłowych idealnie znosi niekorzystne warunki środowiskowe panujące w chłodni lub mroźni.

Zalety konwencjonalnych regałów do chłodni lub mroźni:

- Dostęp do jednostek jest bezpośredni i natychmiastowy.

- Oszczędność czasu i wysiłku

- Zdolność adaptacji i wszechstronność

- Możliwość łączenia z innymi regałami przemysłowymi do chłodni.

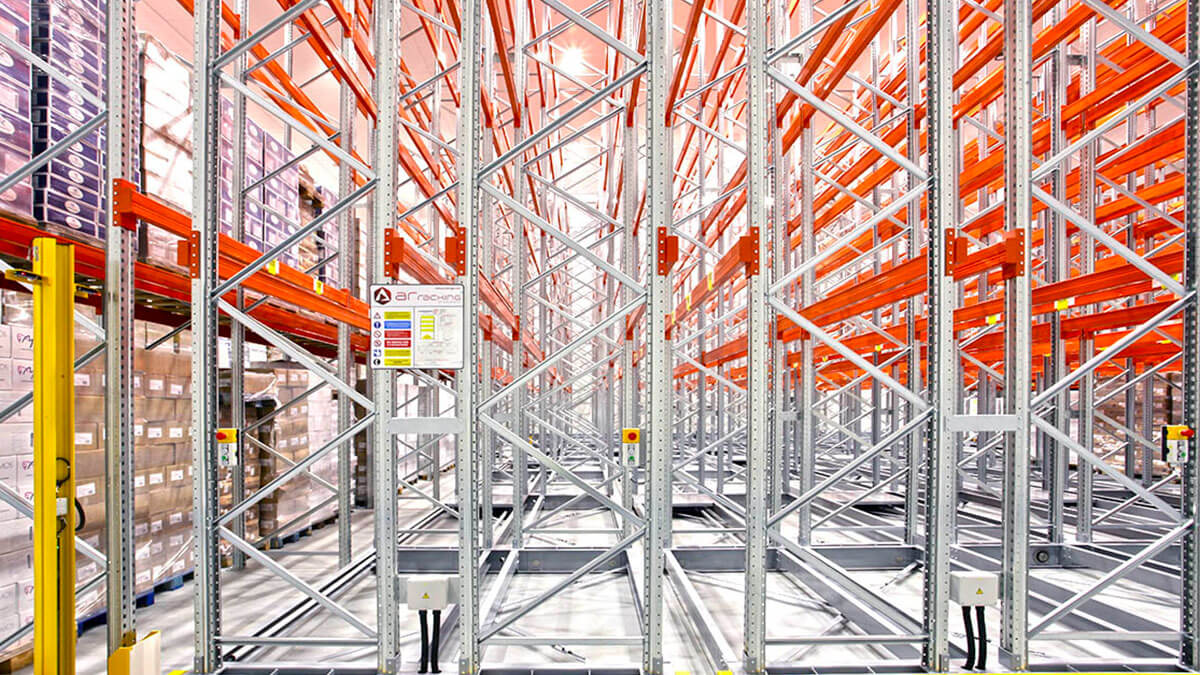

Regały mobilne w chłodniach

Mobilny system regałów paletowych dostosowany do chłodni został zaprojektowany w celu zagęszczenia regałów i znacznego zwiększenia pojemności magazynu.

Jest to zatem system o wysokiej gęstości, idealny do przechowywania w chłodniach, ponieważ wyeliminowano indywidualne korytarze dostępu charakterystyczne dla konwencjonalnych regałów paletowych, utrzymując jeden korytarz dostępu do przechowywanego materiału.

Otwieranie korytarza roboczego jest zautomatyzowane i odbywa się przy pomocy silników elektrycznych i elementów przesuwnych umieszczonych u podstawy regału. Operator jest odpowiedzialny za wydawanie polecenia otwarcia za pomocą pilota zdalnego sterowania.

Dzięki temu jest to jeden z optymalnych systemów przechowywania w chłodniach i mroźniach, ze względu na zmniejszenie całkowitej objętości do schłodzenia.

Zalety zastosowania w chłodni:

- Pojemność magazynowa wzrasta o ponad 80%.

- Maksymalne wykorzystanie przestrzeni.

- Oszczędność energii dzięki zmniejszeniu przestrzeni do chłodzenia i kontroli oświetlenia.

- Bezpośredni dostęp do wszystkich jednostek

- Umożliwia cyrkulację powietrza w trybie „konfiguracji nocnej”

- Niższe koszty operacyjne dzięki doskonałemu wykorzystaniu przestrzeni.

Regały wjezdne Drive in

Regały wjezdne Drive In to przemysłowy system magazynowania palet o wysokiej gęstości, zaprojektowany w celu jak najlepszego wykorzystania dostępnej przestrzeni i wysokości poprzez zminimalizowanie korytarzy dla wózków widłowych.

Ten system regałów Drive in jest często stosowany w chłodniach i mroźniach ze względu na jego zdolność do efektywnej optymalizacji przestrzeni.

Wymaga tylko jednego korytarza dostępu, z którego odbywa się załadunek i rozładunek, dzięki czemu regał jest bardziej kompaktowy.

Zalety regałów Drive In:

- Dzięki temu całkowita dostępna przestrzeń staje się opłacalna.

- Oszczędność energii dzięki zmniejszeniu przestrzeni do chłodzenia.

- Idealne do przechowywania jednorodnych ładunków

- Brak korytarzy serwisowych

- Zarządzanie logistyczne zgodne z LIFO (last in, first out)

Regały z systemem AR Shuttle dla chłodni

Regały przemysłowe z AR Shuttle to półautomatyczne kompaktowe rozwiązanie do składowania palet, które wykorzystuje zmotoryzowane wózki satelitarne, które wykonują ruchy wewnątrz regału.

Dzięki temu systemowi można maksymalnie wykorzystać dostępną przestrzeń i wysokość, minimalizując korytarze robocze wózka widłowego, co czyni go idealnym do pracy w chłodni lub mroźni.

System AR Shuttle umożliwia automatyczną kontrolę zapasów, a składowane palety mogą być ładowane i rozładowywane w zgodnie z metodą FIFO lub LIFO w mroźniach o temperaturze do -30ºC.

Zalety regałów przemysłowych z systemem AR Shuttle

- maksymalizacja pojemności magazynowej.

- Skrócenie czasu załadunku i rozładunku palet, ponieważ wózek AR Shuttle przemieszcza palety.

- Oszczędność energii dzięki zmniejszeniu przestrzeni do chłodzenia.

- Możliwość zarządzania logistyką zgodnie z metodą FIFO i LIFO.

- Zdalne sterowanie maksymalnie 4 wózkami satelitarnymi za pomocą tego samego pilota.

Regały przepływowe FIFO i Push-Back (LIFO)

System przepływowych regałów paletowych to kompaktowy system, który za pomocą przenośników rolkowych i niewielkiego nachylenia umożliwia przemieszczanie produktów na paletach.

Jest to system magazynowy o wysokiej gęstości składowania, idealny do przechowywania jednorodnych palet i do przechowywania w chłodni, pozwalający na optymalizację dostępnej przestrzeni.

Przepływowe regały paletowe mogą pracować w systemie FIFO (First in, First out), a regały typu push-back w systemie LIFO (Last in, First out), wykorzystując odpowiednio siłę grawitacji i siłę pchania.

Zalety regałów przepływowych do chłodni i mroźni:

- Wykorzystanie przestrzeni

- Szybkie i łatwe pobieranie jednostek.

- Skrócony czas manewrowania oraz załadunku i rozładunku.

- Oszczędność energii w chłodniach.

- Ulepszona kontrola zapasów

- Kompatybilność z innymi systemami magazynowymi

- Niższe koszty operacyjne

Zautomatyzowane rozwiązania dla chłodni

Oprócz przedstawionych rozwiązań istnieją również systemy magazynowe, które wykorzystują elementy automatyzacji i są dostosowane do potrzeb komory chłodniczej lub mroźni.

Główne zautomatyzowane systemy magazynowania można podzielić na: Magazyny samonośne, magazyny zautomatyzowane i magazyny mini-load.

Magazyn samonośny

W magazynach samonośnych regały są częścią konstrukcji budynku.

Regał podtrzymuje ciężar przechowywanych towarów, a także obudowy zewnętrzne; jest to najbardziej odpowiednie rozwiązanie do wysokiego składowania.

System doskonale nadaje się do magazynów, które wymagają niskich lub minusowych temperatur w celu całkowitej maksymalizacji przestrzeni.

Magazyn automatyczny

Zautomatyzowane systemy z układnicami palet to systemy magazynowe, które wykorzystują zrobotyzowany sprzęt do obsługi ładunków.

Jest to system o wysokiej gęstości składowania, szybki, niezawodny, a zatem odpowiedni do przechowywania w niskich lub minusowych temperaturach.

System składa się z małych maszyn AS/RS (wózków satelitarnych), które jednocześnie i autonomicznie ładują towary i są kontrolowane przez oprogramowanie do zarządzania magazynem.

Miniload

System miniload wykorzystuje roboty do bezpośredniego przenoszenia pudeł lub plastikowych pojemników.

Jest to również system o wysokiej gęstości składowania, a zatem idealny do przechowywania w chłodniach, ze względu na zmniejszenie liczby korytarzy roboczych oraz lepsze wykorzystanie powierzchni i wysokości.

Jest to optymalne rozwiązanie do wdrożenia wraz z półautomatycznymi lub w pełni zrobotyzowanymi rozwiązaniami logistycznymi do kompletacji zamówień.