Le Modèle de Wilson, également dénommé Système EOQ (Economic Order Quantity) en anglais (Quantité Économique de Commande en français), est une méthode de gestion des stocks très utilisée pour réduire les coûts des inventaires dans un entrepôt.

Il s’agit de l’un des modèles de gestion de stock les plus simples à appliquer, et c'est pourquoi il est si utilisé. Il se concentre sur le calcul de la quantité adéquate de chaque commande de produit ou de matière première de l’entreprise pour réduire au maximum les coûts de gestion des stocks.

Vous trouverez ci-dessous un approfondissement de cette méthode, avec le détail de ses caractéristiques, ses avantages, ses désavantages et ses applications :

La méthode de Wilson, ou Système EOQ, qu’est-ce que c’est et quand est-elle apparue ?

Ce modèle a été popularisé en 1934 avec la publication d’un article par R.H. Wilson, qui a donné son nom au modèle, mais il fut d’abord développé par l’ingénieur Ford Whitman Harris lorsqu’il travaillait dans l’entreprise Westinghouse Corporation.

La méthode est née avec un objectif clair : systématiser la marchandise qui, de façon périodique, est maintenue dans l’entrepôt en vue de définir la date à laquelle il faudra passer les commandes aux fournisseurs pour le réapprovisionnement et en quelle quantité.

Quoique ce système soit communément utilisé pour systématiser les achats de matière première, il est également applicable à l’optimisation des achats de tout produit nécessaire à l’entreprise pourvu qu’on puisse déterminer les coûts d’achat en termes de commande et de stockage

La méthode est simple et se base sur une formule qui permet de déterminer à quel moment et dans quelles quantités il faut passer les commandes de l’entreprise, en tenant compte de la demande et du stock de sécurité minimum de l’entreprise.

Pour développer le modèle et le calcul de façon correcte, il est impératif d’avoir une parfaite connaissance des processus logistiques de l’entreprise ainsi que des différentes étapes de la chaîne logistique et des prises de décisions.

Hypothèses de base du modèle EOQ

Pour pouvoir développer la méthode EOQ, il faut remplir les conditions ou les hypothèses de base suivantes dans l’entreprise, sinon les calculs ne pourront pas être effectués de façon précise :

- L’on part de l’hypothèse que la demande de l’entreprise est connue, qu’elle est indépendante et sans grandes fluctuations tout au long de l’année, donc, constante.

- Le coût unitaire de chaque produit, de chaque achat, doit également remplir ces conditions, et il doit être connu et fixe tout au long de l’année. Cela n’est donc pas valable pour les produits saisonniers.

- Les coûts de stockage sont également connus et dépendent du niveau des stocks.

- Les éventuelles réductions ou remises pour volume d’achat ou de commande ne sont pas prises en considération.

- Les temps d’approvisionnement et decharge du fournisseur sont également considérés constants et connus.

- L’on part de l’hypothèse qu’il n’y a pas de ruptures de stock et qu’à tout moment on peut demander au fournisseur la quantité de produit que ce soit.

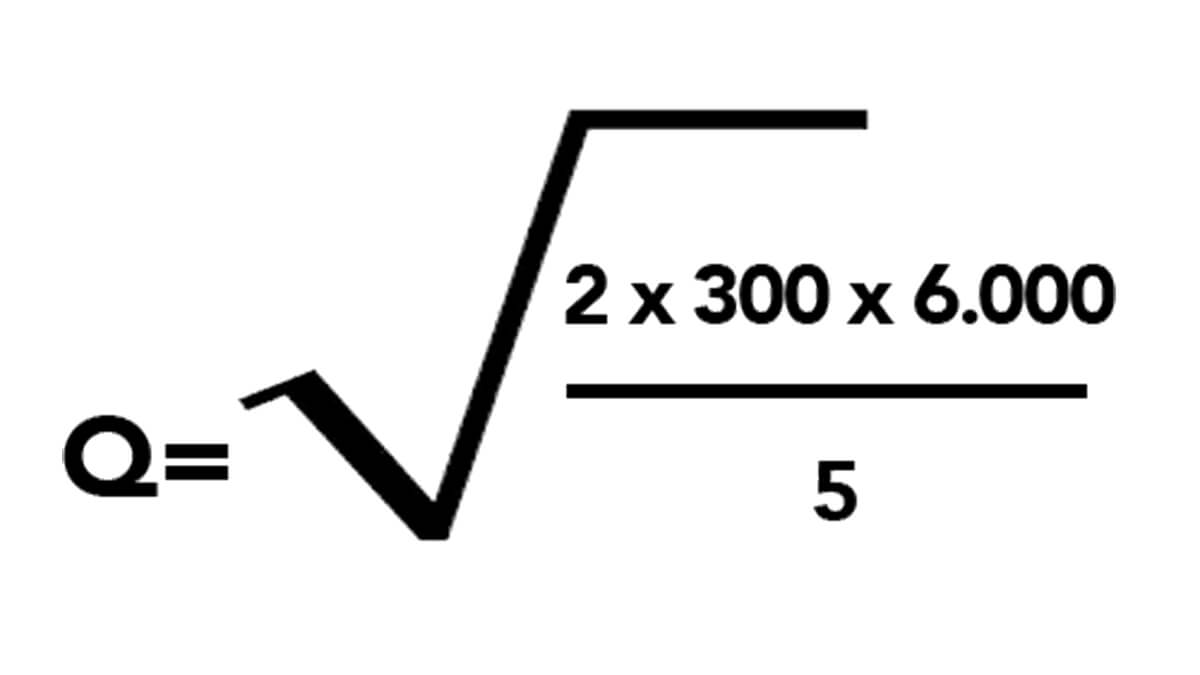

Formule de la méthode EOQ ou Modèle de Wilson

Pour le calcul de la formule du modèle, nous devons déterminer les termes suivants :

- Q : Quantité optimale de chaque commande

- K : Coût que suppose chaque commande

- D : Demande de produit ou de matière première annuelle

- G : Coût de stockage de chaque unité

Sur la base de ces termes, nous arrivons à la formule simplifiée qui donne la définition de la quantité optimale pour chaque commande de l’entreprise (Q) :

Exemple pratique du modèle EOQ (Economic Order Quantity)

Pour passer la formule théorique précédente à un exemple pratique, supposons que l’entreprise fictive Sillas Grandes World SL, distribue des chaises de bureau dans son pays et souhaite déterminer quelle serait la quantité optimale de produit pour la réalisation de ses commandes.

Si cette entreprise a une demande annuelle de 6.000 chaises (D), le coût de chaque commande ou achat, avec tous les frais dérivés (K) est de 300€ et le coût annuel de stockage de chaque chaise (G) est de 5€, quelle serait la quantité optimale de chaque commande (Q) ?

En suivant la formule, nous obtenons une Quantité Optimale pour l’entreprise Sillas Grandes World SL de 848,52 unités pour chaque commande passée. Il faudra donc passer 7,07 commandes annuelles.

Avec ces résultats, en suivant la méthode de Wilson ou EOQ, l’entreprise obtiendra un niveau optimal des stocks dans tout son entrepôt sans supposer d’excès ni de ruptures de stock.

Avantages du modèle EOQ ou CEP

Le modèle de Wilson ou EOQ est largement utilisé au niveau international en raison des avantages qu’il présente face à d’autres types de méthodes.

Les principaux bénéfices de ce système peuvent être résumés comme suit :

- Simplicité de réalisation en comparaison avec d’autres types de modèles similaires.

- La méthode EOQ favorise l’optimisation des coûts de stockage et d’achat.

- Elle permet d’éviter que dans l’entrepôt se den des situations de surstock.

- Définir la quantité correcte de produit à acquérir aide à éviter la rupture de stock.

- Le modèle EOQ (Economic Order Quantity) présente des résultats largement démontrés dans des situations qui répondent aux hypothèses indiquées.

Inconvénients de la méthode EOQ ou de Wilson

Les principaux inconvénients du Modèle de Wilson ou Système EOQ résident dans les mêmes hypothèses posées précédemment, étant donné que celles-ci limitent l’application et éloignent le modèle des situations réelles qui ont des termes qui ne sont pas constants.

Plus concrètement, les principaux désavantages du modèle sont les suivants :

- Les hypothèses font que le modèle n’est pas pratique ou réaliste pour beaucoup d’entreprises en raison deleurs caractéristiques. L’hypothèse de demande constante, fait que le modèle EOQ n’est pas utile pour les entreprises avec une demande saisonnière, ponctuelle ou irrégulière, ou peut entrainer des erreurs face à un changement drastique dans les habitudes du client.

- Le fait de ne pas considérer les remises pour volume d’achat exclut de l’équation une variable très importante, qui peut arriver à compenser les coûts de stockage.

- L’hypothèse d’immédiateté dans la reconstitution du stock n’est pas complètement réaliste non plus, et sans considérer cette variable, il peut y avoir des situations de rupture de stock dont il faudra tenir compte très attentivement lors de la mise en œuvre du modèle.

Si vous souhaitez un conseil dans le choix de la solution de stockage qui sera le plus en adéquation avec les besoins de votre entrepôt, pour optimiser l’espace disponible ou pour mettre en œuvre un projet d’agrandissement de la capacité de stockage, notre équipe se fera un plaisir de vous aider. Contactez-nous ici.